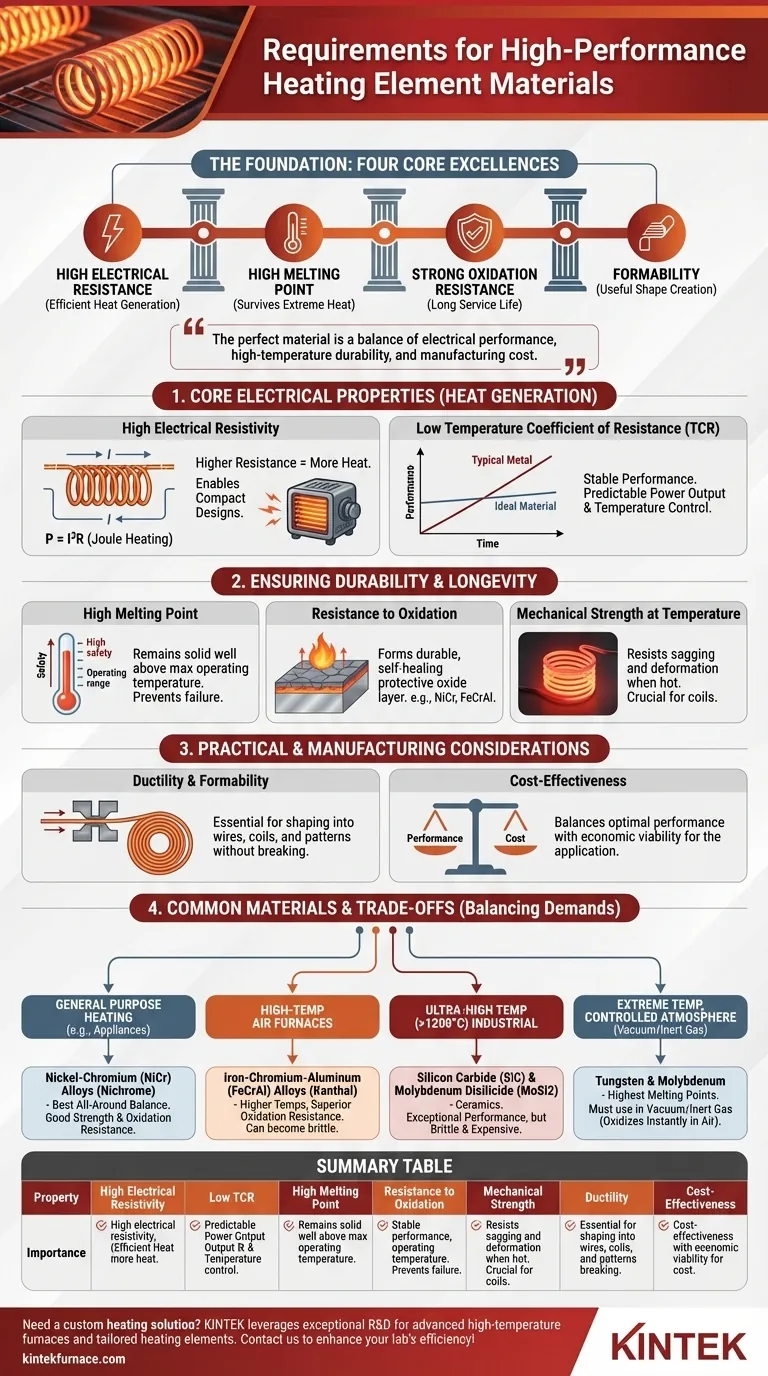

Fondamentalement, un bon matériau d'élément chauffant doit exceller dans quatre domaines : il doit avoir une résistivité électrique élevée pour générer de la chaleur efficacement, un point de fusion élevé pour supporter sa propre chaleur, une forte résistance à l'oxydation pour garantir une longue durée de vie, et la capacité d'être formé en une forme utile. Ces propriétés sont la base pour créer un composant de chauffage fiable et efficace.

La recherche du matériau d'élément chauffant parfait n'est pas la recherche d'une seule option « meilleure ». C'est un exercice d'ingénierie consistant à équilibrer des exigences contradictoires — performance électrique, durabilité à haute température et coût de fabrication — pour répondre aux exigences précises de l'application.

Les propriétés électriques fondamentales pour la génération de chaleur

La fonction principale d'un élément chauffant est de convertir l'énergie électrique en énergie thermique. Cette conversion est régie par deux propriétés électriques fondamentales.

Haute résistivité électrique

Un matériau doté d'une haute résistivité électrique (ou résistance spécifique) est essentiel. Cette propriété détermine à quel point un matériau s'oppose au flux de courant électrique.

Selon le principe de l'effet Joule (Puissance = I²R), pour un courant électrique donné (I), une résistance (R) plus élevée produit beaucoup plus de chaleur. Cela permet de concevoir des appareils de chauffage compacts et puissants sans nécessiter de fils excessivement longs.

Faible coefficient de température de résistance (CTR)

Un coefficient de température de résistance (CTR) faible et prévisible est crucial pour des performances stables. Le CTR mesure à quel point la résistance d'un matériau change lorsque sa température change.

Bien que la plupart des métaux aient un CTR positif (la résistance augmente avec la chaleur), la résistance d'un élément chauffant idéal reste relativement constante sur sa plage de fonctionnement. Cette stabilité garantit que la puissance de sortie et la température sont prévisibles et contrôlables, évitant ainsi l'emballement thermique ou les baisses de performance.

Assurer la durabilité et la longévité

Un élément chauffant doit non seulement produire de la chaleur, mais aussi survivre aux conditions extrêmes qu'il crée. Sa durée de vie est déterminée par sa capacité à résister aux températures élevées et à l'exposition atmosphérique.

Point de fusion élevé

L'exigence la plus évidente est un point de fusion élevé. Le matériau doit rester solide et structurellement stable bien au-dessus de sa température de fonctionnement maximale prévue pour offrir une marge de sécurité et prévenir une défaillance catastrophique.

Résistance à l'oxydation

À des températures élevées, la plupart des métaux réagissent rapidement avec l'oxygène de l'air, ce qui provoque leur dégradation et leur brûlure. Un matériau d'élément chauffant de premier ordre doit être très résistant à l'oxydation.

Des matériaux comme le Nickel-Chrome (NiCr) et le Fer-Chrome-Aluminium (FeCrAl) y parviennent en formant une couche d'oxyde protectrice mince, durable et auto-réparatrice à leur surface. Cette couche agit comme une barrière, empêchant l'oxygène supplémentaire d'atteindre le métal de base.

Résistance mécanique à la température

Les matériaux deviennent plus mous et plus faibles lorsqu'ils chauffent. Un bon élément chauffant doit conserver une résistance mécanique suffisante pour conserver sa forme et résister à l'affaissement ou à l'étirement lorsqu'il est incandescent. Ceci est essentiel pour les éléments en spirale, qui pourraient autrement se déformer et provoquer des courts-circuits.

Considérations pratiques et de fabrication

Au-delà de la performance et de la durabilité, le matériau doit être pratique à fabriquer et économiquement viable pour l'application visée.

Ductilité et formabilité

La ductilité est la capacité d'un matériau à être étiré ou tiré en fil sans se rompre. Cette propriété est non négociable, car la plupart des éléments chauffants sont fabriqués à partir de fils qui sont ensuite enroulés en spirales ou formés en motifs spécifiques.

Rentabilité

L'ingénierie est toujours un équilibre entre performance et coût. Bien que des matériaux comme le platine offrent d'excellentes propriétés, leur coût élevé ne les rend adaptés qu'aux applications scientifiques ou médicales spécialisées. Les matériaux les plus couramment utilisés offrent la meilleure performance possible pour un prix acceptable.

Matériaux courants et leurs compromis

Aucun matériau n'est parfait pour toutes les situations. Le choix est toujours un compromis basé sur la température, l'environnement et le coût.

Le cheval de bataille : Alliages Nickel-Chrome (NiCr)

Souvent connus sous le nom commercial de Nichrome, les alliages NiCr sont les matériaux chauffants polyvalents les plus courants. Ils offrent un excellent équilibre entre résistivité élevée, bonne résistance à l'oxydation et excellente résistance mécanique à chaud.

L'alternative haute température : Alliages Fer-Chrome-Aluminium (FeCrAl)

Également connus sous le nom d'alliages Kanthal, les matériaux FeCrAl peuvent fonctionner à des températures plus élevées que le NiCr et offrent une résistance supérieure à l'oxydation. Cependant, ils peuvent devenir cassants après des cycles de chauffage répétés, ce qui les rend moins adaptés aux applications impliquant des vibrations ou des mouvements fréquents.

Les spécialistes des très hautes températures : SiC et MoSi2

Pour les fours industriels fonctionnant au-dessus de 1200 °C, les alliages métalliques atteignent leurs limites. Le Carbure de Silicium (SiC) et le Disiliciure de Molybdène (MoSi2) sont des céramiques qui offrent des performances exceptionnelles à des températures extrêmes, mais qui sont intrinsèquement fragiles et plus coûteuses.

Le cas extrême : Tungstène et Molybdène

Le Tungstène possède le point de fusion le plus élevé de tous les métaux, ce qui le rend idéal pour les applications à température la plus extrême. Cependant, le tungstène et le molybdène s'oxydent presque instantanément à l'air à haute température et doivent être utilisés sous vide ou dans une atmosphère de gaz inerte.

Faire le bon choix pour votre objectif

Votre sélection doit être guidée par les exigences spécifiques de votre projet.

- Si votre objectif principal est le chauffage polyvalent (par exemple, appareils électroménagers, équipement de laboratoire) : Les alliages Nickel-Chrome (NiCr) offrent le meilleur équilibre général entre coût, durabilité et performance.

- Si votre objectif principal est les fours à air à très haute température : Les alliages Fer-Chrome-Aluminium (FeCrAl) ou le Carbure de Silicium (SiC) sont des choix supérieurs pour leur résistance exceptionnelle à l'oxydation.

- Si votre objectif principal est la stabilité et la précision : Privilégiez les matériaux avec le coefficient de température de résistance (CTR) le plus bas possible pour garantir une puissance de sortie prévisible.

- Si votre objectif principal est les températures ultra-élevées dans une atmosphère contrôlée : Le tungstène ou le molybdène sont les seules options viables, à condition que vous puissiez fonctionner sous vide ou dans un gaz inerte.

En fin de compte, la compréhension de ces propriétés matérielles fondamentales vous permet de sélectionner un élément chauffant qui n'est pas seulement fonctionnel, mais optimisé pour son objectif.

Tableau récapitulatif :

| Propriété | Importance |

|---|---|

| Haute résistivité électrique | Génération de chaleur efficace via l'effet Joule, permettant des conceptions compactes |

| Faible coefficient de température de résistance | Performance stable et puissance de sortie prévisible |

| Point de fusion élevé | Prévient la défaillance à haute température |

| Résistance à l'oxydation | Prolonge la durée de vie en empêchant la dégradation |

| Résistance mécanique | Maintient la forme et empêche l'affaissement à haute température |

| Ductilité et formabilité | Permet la mise en forme en fils et en bobines pour la fabrication |

| Rentabilité | Équilibre la performance avec la viabilité économique |

Besoin d'une solution de chauffage personnalisée ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la durabilité de votre laboratoire grâce à des éléments chauffants sur mesure !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi les éléments chauffants au carbure de silicium (SiC) résistent-ils à la corrosion chimique ? Découvrez le mécanisme d'autoprotection

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température