Essentiellement, les films produits par dépôt chimique en phase vapeur assisté par plasma (PECVD) se caractérisent par leur haute qualité, leur uniformité et leurs performances robustes dans une gamme d'applications. Le processus piloté par plasma permet la croissance de films avec une excellente adhérence, une résistance à la fissuration et des propriétés optiques et électriques contrôlées avec précision, le tout en fonctionnant à des températures significativement plus basses que les méthodes CVD conventionnelles.

L'avantage décisif du PECVD est sa capacité à produire des films polyvalents et de haute qualité sur des matériaux sensibles à la température. Cependant, cet avantage de basse température introduit un compromis critique : les films contiennent souvent une teneur en hydrogène plus élevée et peuvent être plus sensibles aux micro-trous que ceux produits à des températures plus élevées.

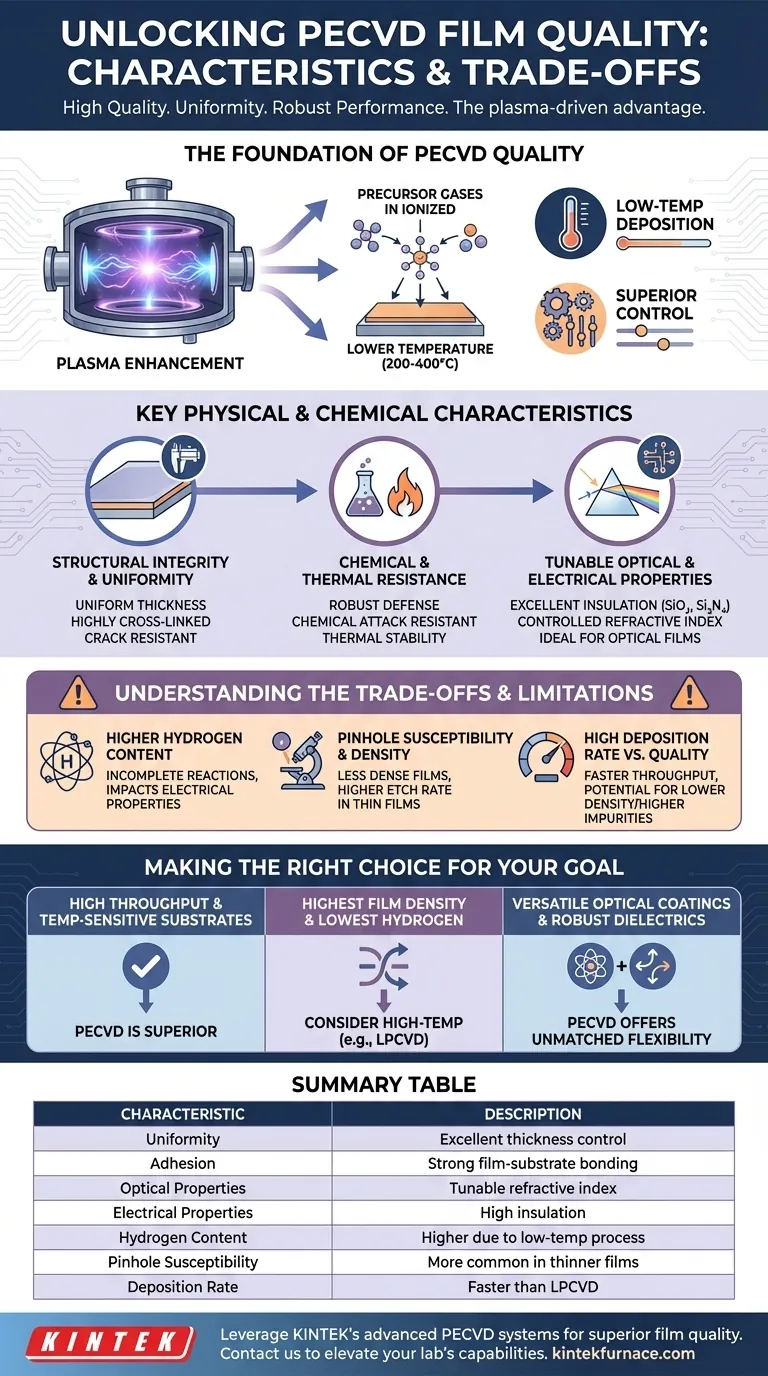

Les fondements de la qualité des films PECVD

Les caractéristiques uniques des films PECVD proviennent directement de l'utilisation du plasma pour énergiser les gaz précurseurs. Cette différence fondamentale par rapport aux processus thermiques comme le CVD à basse pression (LPCVD) détermine les propriétés finales du film.

Le rôle de l'amélioration par plasma

Dans un système PECVD, un champ électrique crée un plasma, qui est un état de haute énergie de gaz ionisé. Ce plasma décompose efficacement les molécules de gaz précurseurs en espèces hautement réactives.

Cette réactivité accrue permet un dépôt à des températures de substrat beaucoup plus basses (par exemple, 200-400 °C) par rapport aux températures élevées (600-800 °C et plus) requises pour le CVD traditionnel.

Contrôle supérieur des propriétés du film

Le processus plasma offre aux opérateurs un contrôle exceptionnel sur le film final. En ajustant précisément des paramètres tels que les débits de gaz, la puissance du plasma, la pression et la température, vous pouvez manipuler directement les caractéristiques finales du film.

Cela permet un réglage fin de propriétés telles que la contrainte interne, l'indice de réfraction et la dureté pour répondre aux exigences spécifiques des dispositifs.

Excellente conformité et couverture

Le PECVD offre une bonne couverture tridimensionnelle sur des topographies de surface complexes. Cela le rend plus efficace que les techniques de dépôt en ligne de mire, telles que le dépôt physique en phase vapeur (PVD), pour le revêtement de structures complexes présentes dans la microélectronique moderne.

Principales caractéristiques physiques et chimiques

Les films PECVD sont appréciés pour un ensemble cohérent de propriétés physiques, chimiques et fonctionnelles souhaitables.

Intégrité structurelle et uniformité

Les films déposés par PECVD sont connus pour leur épaisseur uniforme sur l'ensemble du substrat. Ils sont également hautement réticulés, ce qui contribue à leur intégrité structurelle et à leur forte résistance à la fissuration.

Résistance chimique et thermique

La nature dense et réticulée de ces films les rend très robustes. Ils présentent une résistance exceptionnelle aux attaques chimiques et peuvent supporter d'importants changements thermiques sans se dégrader, ce qui les rend adaptés aux revêtements protecteurs.

Propriétés optiques et électriques réglables

Le PECVD est une technologie dominante pour la fabrication de couches optiques et diélectriques. Des matériaux comme l'oxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) peuvent être déposés avec une excellente isolation électrique.

De plus, la capacité à contrôler l'indice de réfraction rend le PECVD idéal pour créer des revêtements anti-reflets et d'autres films optiques.

Comprendre les compromis et les limitations

Aucune technique de dépôt n'est parfaite. La nature basse température du PECVD, bien qu'un avantage principal, introduit également des compromis spécifiques qu'il est essentiel de comprendre.

Le problème de la teneur en hydrogène

Parce que les gaz précurseurs (par exemple, le silane, SiH₄) sont décomposés par l'énergie du plasma plutôt que par une chaleur extrême, les réactions chimiques ne sont pas toujours complètes. Cela entraîne souvent l'incorporation d'atomes d'hydrogène des précurseurs dans le film déposé.

Cette teneur élevée en hydrogène peut avoir un impact sur les propriétés électriques du film et sa stabilité à long terme, un facteur qui doit être géré pour les applications électroniques sensibles.

Micro-trous et densité du film

Les films déposés à des températures plus basses ont tendance à être moins denses que leurs homologues haute température. Cela peut entraîner une plus grande susceptibilité aux micro-trous, qui sont des défauts microscopiques pouvant compromettre les propriétés de barrière d'un film.

Cet effet est particulièrement notable dans les films plus minces (inférieurs à environ 4000 Å) et peut entraîner une vitesse de gravure plus élevée par rapport aux films plus denses issus de processus comme le LPCVD.

Taux de dépôt élevé vs. qualité du film

Le PECVD offre des taux de dépôt significativement plus élevés que de nombreuses autres méthodes, ce qui est un avantage majeur pour le débit de fabrication. Par exemple, le nitrure de silicium PECVD peut être déposé des ordres de grandeur plus rapidement qu'avec le LPCVD.

Cependant, cette vitesse peut parfois se faire au détriment de l'obtention de la densité de film la plus élevée et des niveaux d'impuretés les plus bas possibles avec des processus plus lents et à plus haute température.

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt nécessite d'équilibrer les besoins de votre substrat, vos objectifs de performance et vos objectifs de fabrication.

- Si votre objectif principal est un débit élevé et le traitement sur des substrats sensibles à la température (comme les polymères ou les plaquettes pré-traitées) : Le PECVD est le choix supérieur en raison de son faible budget thermique et de ses taux de dépôt élevés.

- Si votre objectif principal est d'atteindre la densité de film la plus élevée et la plus faible teneur en hydrogène pour une couche électronique critique : Un processus à haute température comme le LPCVD peut être plus approprié, en supposant que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de créer des revêtements optiques polyvalents ou des couches diélectriques robustes : Le PECVD offre une combinaison inégalée de contrôle des propriétés, d'efficacité et de flexibilité des matériaux.

En comprenant cet équilibre entre la flexibilité à basse température et la composition du film, vous pouvez tirer parti efficacement du PECVD pour atteindre un vaste éventail d'objectifs avancés en matière de matériaux et de dispositifs.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Uniformité | Excellent contrôle de l'épaisseur sur les substrats |

| Adhérence | Forte liaison film-substrat |

| Propriétés optiques | Indice de réfraction réglable pour les revêtements |

| Propriétés électriques | Haute isolation pour les couches diélectriques |

| Teneur en hydrogène | Plus élevée en raison du processus à basse température |

| Sensibilité aux micro-trous | Plus fréquente dans les films plus minces |

| Taux de dépôt | Plus rapide que le LPCVD, favorisant le débit |

Tirez parti de la R&D exceptionnelle et de la fabrication interne de KINTEK pour améliorer les capacités de votre laboratoire avec des systèmes PECVD avancés. Nos solutions de fours à haute température, y compris les systèmes CVD/PECVD, sont conçues pour divers laboratoires, offrant une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Obtenez une qualité de film supérieure avec un contrôle précis — contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer vos processus de recherche et de production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four tubulaire CVD à chambre divisée avec machine CVD à station de vide

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température