Dans la conception des éléments chauffants, l'alliage Cuivre-Nickel (CuNi) est spécifiquement choisi pour sa combinaison unique de performance à température modérée, de résistivité électrique utile et de résistance exceptionnelle à la corrosion. Ses propriétés clés comprennent une résistivité électrique de 50 μΩ-cm, un point de fusion de 1 280 °C et une durabilité supérieure dans les environnements humides ou marins, ce qui en fait un matériau fiable pour les applications spécialisées.

Le principal défi dans le choix d'un matériau pour élément chauffant est d'équilibrer la performance, la durée de vie et le coût. Le Cuivre-Nickel est la solution définitive lorsque la corrosion est le principal point de défaillance, mais que les températures de fonctionnement restent modérées.

Les propriétés fondamentales du CuNi

Pour comprendre où se situe le CuNi, il faut d'abord connaître ses caractéristiques fondamentales. Ces propriétés dictent ses cas d'utilisation idéaux et ses limites.

Résistivité Électrique

La résistivité électrique du CuNi est d'environ 50 μΩ-cm à température ambiante. Ce niveau de résistance est suffisant pour générer de la chaleur efficacement par l'effet Joule (P=I²R) sans nécessiter une longueur ou une finesse excessive du fil.

Cela en fait un matériau de résistance plus efficace que le cuivre pur, qui est conçu pour une conductivité à faible résistance.

Plage de Température de Fonctionnement

Le CuNi a un point de fusion élevé de 1 280 °C, mais il n'est pas destiné à être utilisé à des températures aussi extrêmes. Il convient mieux aux applications à température modérée, fonctionnant généralement bien en dessous de 600 °C (1112 °F).

Au-delà de cette plage, ses propriétés mécaniques et sa résistance à l'oxydation commencent à décliner, faisant des alliages à haute température comme le Nichrome un meilleur choix.

Résistance à la Corrosion : La Caractéristique Définitive

C'est la propriété la plus importante du CuNi. L'ajout de nickel au cuivre crée un alliage très résistant à la corrosion due à l'humidité, à l'eau salée et à divers produits chimiques.

Cela le rend exceptionnellement durable dans les environnements où le cuivre pur ou les alliages à base de fer se dégraderaient et tomberaient rapidement en panne.

Là où le CuNi excelle : Applications clés

Les propriétés uniques du CuNi en font le matériau de choix pour les éléments chauffants qui doivent fonctionner de manière fiable dans des conditions difficiles et corrosives.

Environnements Marins et Humides

Le CuNi est la norme pour les applications marines, y compris les chauffe-eau embarqués et les équipements de dégivrage. Sa capacité à résister à une exposition constante aux embruns salés et à l'humidité élevée garantit une longue durée de vie fiable.

Systèmes de Transformation Alimentaire et Médicaux

Dans les équipements de transformation alimentaire et de stérilisation médicale, la prévention de la contamination est essentielle. La résistance à la corrosion du CuNi garantit que l'élément chauffant lui-même ne devient pas une source d'impuretés.

Cette stabilité le rend idéal pour le chauffage direct ou indirect des liquides et pour les systèmes nécessitant un nettoyage fréquent avec des agents chimiques.

Comprendre les compromis : CuNi par rapport à d'autres alliages

Aucun matériau unique n'est parfait pour toutes les applications. Choisir le CuNi est une décision d'ingénierie délibérée basée sur une compréhension claire de sa position par rapport à d'autres alliages courants.

CuNi par rapport au Cuivre Pur

Le cuivre pur est un excellent conducteur thermique et électrique, mais il se corrode facilement, surtout à des températures élevées.

Vous choisissez le CuNi plutôt que le cuivre lorsque votre application implique de l'humidité ou des agents corrosifs qui compromettraient l'intégrité de l'élément. Le CuNi sacrifie une partie de la conductivité du cuivre pour une durabilité largement supérieure.

CuNi par rapport aux Alliages à Haute Température (Ni-Cr)

Les alliages comme le Nickel-Chrome (Nichrome) et le Fe-Cr-Al sont spécifiquement conçus pour les environnements à haute température, tels que les fours industriels et les appareils ménagers comme les grille-pain et les fours.

Ces alliages peuvent fonctionner de manière fiable au-dessus de 600 °C, un seuil où le CuNi n'est pas recommandé. Si votre application nécessite une chaleur élevée, le CuNi est le mauvais choix.

CuNi par rapport aux Options Premium (Platine)

Le platine offre des performances exceptionnelles, avec un point de fusion très élevé (1768 °C) et une immunité quasi totale à la corrosion. Cependant, son coût extrêmement élevé limite son utilisation aux équipements de laboratoire et aux capteurs spécialisés.

Le CuNi offre une alternative pragmatique et rentable, offrant une excellente résistance à la corrosion pour une fraction du prix du platine.

Faire le bon choix pour votre application

La sélection de l'alliage correct nécessite de prioriser vos objectifs de conception. Votre décision doit être basée sur les exigences spécifiques de l'environnement de fonctionnement et de la température cible.

- Si votre objectif principal est la résistance à la corrosion à chaleur modérée : Le CuNi est le choix idéal, offrant une durabilité là où d'autres matériaux échoueraient.

- Si votre objectif principal est d'atteindre des températures très élevées (au-dessus de 600 °C) : Vous devez utiliser un alliage de résistance spécialisé comme le Nichrome (Ni-Cr) ou le Fe-Cr-Al.

- Si votre objectif principal est le coût le plus bas pour des environnements secs à basse température : Le cuivre pur peut suffire si la corrosion n'est pas une préoccupation majeure.

- Si votre objectif principal est la performance maximale quel que soit le coût : Le platine offre le summum de la stabilité thermique et de la résistance à la corrosion pour les équipements hautement spécialisés.

En comprenant ces compromis matériels, vous pouvez sélectionner l'alliage précis qui offre la performance et la longévité requises pour votre application de chauffage spécifique.

Tableau Récapitulatif :

| Propriété | Valeur/Description |

|---|---|

| Résistivité Électrique | 50 μΩ-cm |

| Point de Fusion | 1 280°C |

| Température de Fonctionnement | Jusqu'à 600°C |

| Avantage Clé | Résistance supérieure à la corrosion |

| Applications Courantes | Chauffe-eau marins, transformation alimentaire, stérilisation médicale |

Besoin d'une solution de chauffage personnalisée pour votre laboratoire ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours Muflés, Tubulaires, Rotatifs, des fours sous Vide et à Atmosphère, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous répondons précisément aux exigences expérimentales uniques dans des environnements corrosifs ou à température modérée. Contactez-nous dès aujourd'hui pour améliorer l'efficacité et la durabilité de votre laboratoire !

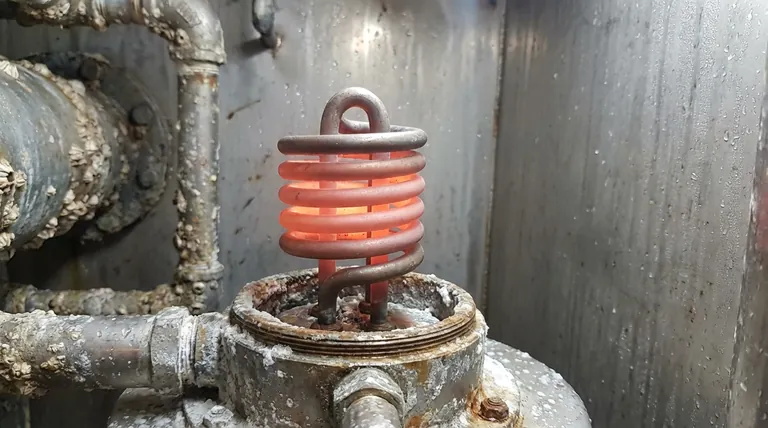

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants au SiC supérieurs pour les applications à haute température ? Libérez l'efficacité et la durabilité

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température

- Quelles sont les propriétés et les capacités du carbure de silicium (SiC) en tant qu'élément chauffant ? Libérez une chaleur et une durabilité extrêmes

- Quelle est la température maximale que les éléments chauffants en carbure de silicium peuvent supporter ? Facteurs clés de la longévité et de la performance

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice