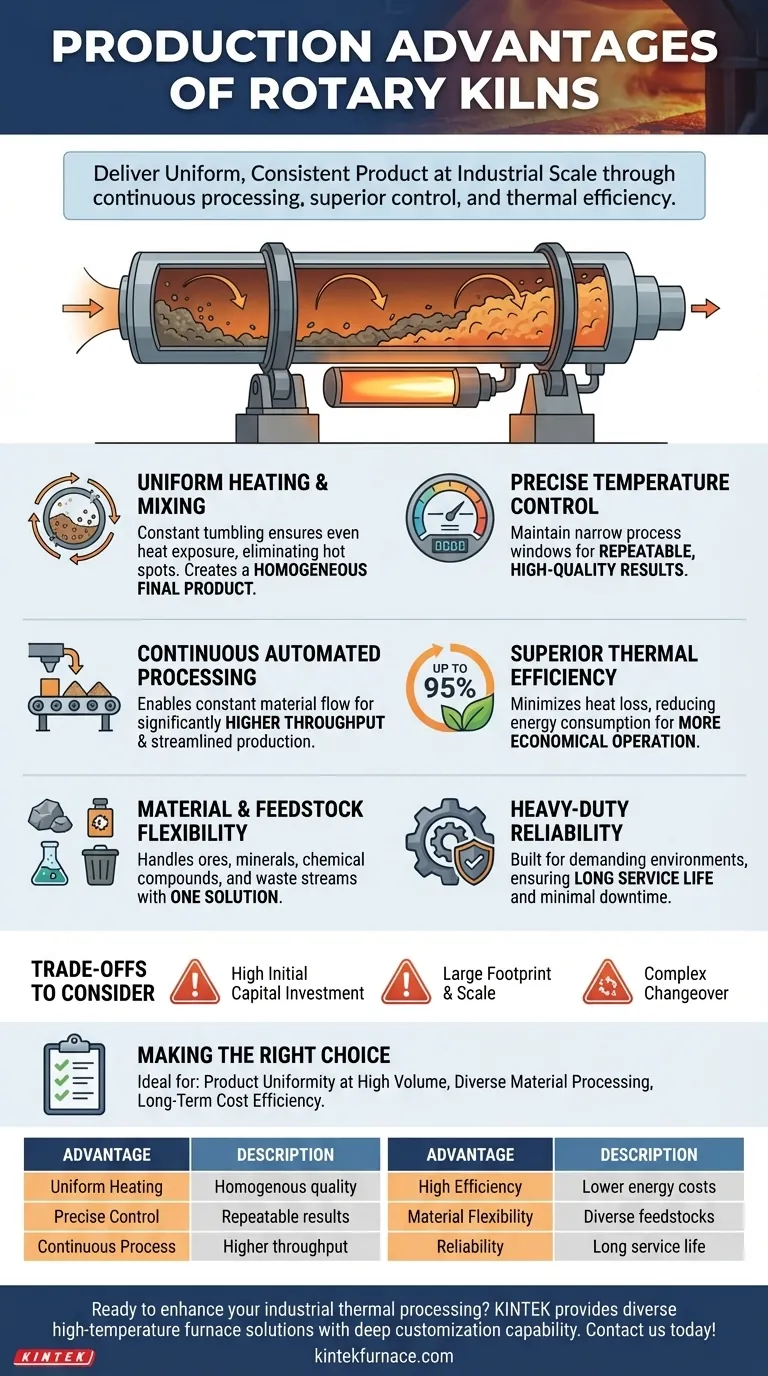

Essentiellement, les principaux avantages de production des fours rotatifs résident dans leur capacité à fournir un produit très uniforme et constant à l'échelle industrielle. Ils y parviennent grâce à une combinaison de traitement continu des matériaux, d'un contrôle supérieur de la température et d'une efficacité thermique exceptionnelle, ce qui en fait une technologie fondamentale pour les applications de traitement thermique à grand volume.

La valeur fondamentale d'un four rotatif est son pouvoir de transformer un flux variable de matière première en un produit final homogène et de haute qualité. Il excelle en créant un environnement thermique hautement contrôlé et reproductible qui fonctionne en continu, garantissant à la fois la qualité et le débit.

Atteindre une qualité et une cohérence inégalées du produit

Pour tout processus industriel, l'objectif ultime est une production prévisible et de haute qualité. Les fours rotatifs sont spécialement conçus pour y parvenir grâce à plusieurs mécanismes clés.

Chauffage et mélange uniformes

Le mouvement de culbutage constant et doux d'un four rotatif garantit que chaque particule du matériau est exposée uniformément à la source de chaleur. Cela élimine les points chauds et empêche les cuissons inégales, qui sont des problèmes courants dans les fours statiques.

Ce mélange continu est fondamental pour créer un produit final homogène, où les propriétés chimiques et physiques souhaitées sont constantes sur l'ensemble du lot.

Contrôle précis de la température

Les fours rotatifs modernes offrent un contrôle de température exceptionnellement précis, permettant aux opérateurs de maintenir les fenêtres de processus étroites requises pour les matériaux sensibles. Le système peut être ajusté rapidement pour répondre à des exigences de processus spécifiques.

Ce niveau de contrôle est essentiel pour garantir que les réactions thermiques se déroulent exactement comme prévu, produisant des résultats reproductibles et de haute qualité d'une série à l'autre.

Maximiser le débit et l'efficacité opérationnelle

Au-delà de la qualité, le succès de la production dépend de l'efficacité et du volume. Les fours rotatifs sont conçus pour un fonctionnement continu et à grande échelle.

Traitement continu et automatisé

Contrairement aux systèmes discontinus qui nécessitent des arrêts et des démarrages, les fours rotatifs permettent un flux continu de matériau. Ce traitement thermique continu permet un débit nettement plus élevé et une ligne de production plus rationalisée.

Leur conception se prête également à un fonctionnement simple et automatisé, réduisant le besoin d'une intervention manuelle constante et minimisant la complexité opérationnelle.

Cycles à grande vitesse

La conception des fours rotatifs, parfois associée à des systèmes de trempe par gaz à haute pression, facilite les cycles de processus à grande vitesse. Cela permet un traitement rapide tout en maintenant des normes de qualité strictes.

Efficacité thermique supérieure

Les fours rotatifs sont connus pour leur efficacité thermique élevée, certaines conceptions atteignant jusqu'à 95 %. En minimisant les pertes de chaleur et, dans certains cas, en éliminant le besoin de chauffer des équipements auxiliaires comme les chariots, ils réduisent la consommation globale d'énergie.

Cette efficacité se traduit directement par un fonctionnement plus économique et des coûts de production plus faibles à long terme.

Conçus pour la polyvalence et la fiabilité

Un avantage clé de la technologie des fours rotatifs est son adaptabilité à un large éventail de défis industriels.

Flexibilité des matériaux et des matières premières

Les fours rotatifs ne se limitent pas à un seul type de matériau. Ils sont conçus pour traiter une incroyable diversité de matières premières, des minerais et minéraux aux composés chimiques et aux flux de déchets.

Cette polyvalence permet à un seul équipement d'être une solution pour de nombreux besoins de traitement différents.

Construction robuste et fiable

Ces machines sont conçues pour des environnements industriels exigeants. Leur construction robuste assure une fiabilité à long terme et une longue durée de vie, dépassant souvent 15 ans avec un entretien approprié.

Cette robustesse signifie qu'ils peuvent gérer des conditions de processus exigeantes en continu sans temps d'arrêt fréquents.

Comprendre les compromis

Bien que puissants, les fours rotatifs ne sont pas une solution universelle. Leurs avantages sont mieux réalisés lorsque leurs caractéristiques inhérentes s'alignent avec l'objectif de production.

Investissement initial en capital élevé

L'ingénierie robuste, la personnalisation et l'échelle de grande taille des fours rotatifs industriels signifient qu'ils représentent un investissement initial en capital important. Ils sont construits pour une production à long terme et à grand volume, et non pour des projets à court terme ou à petite échelle.

Empreinte et échelle d'exploitation

Les fours rotatifs sont de grandes machines lourdes qui nécessitent un espace physique substantiel. Leur principal avantage réside dans les applications continues et à haut débit, ce qui les rend moins adaptés aux laboratoires ou aux installations qui ne traitent que de très petits lots peu fréquents.

Complexité du changement

Bien que polyvalents dans les matériaux qu'ils peuvent traiter, le passage d'un processus à un processus complètement différent peut être une entreprise complexe. Le four peut devoir être entièrement refroidi, nettoyé et reconfiguré, ce qui implique un temps d'arrêt important.

Faire le bon choix pour votre objectif

Le choix d'un four rotatif dépend entièrement de vos priorités de production spécifiques.

- Si votre objectif principal est l'uniformité du produit à grand volume : La capacité du four à fournir un chauffage uniforme et un mélange continu est sa plus grande force.

- Si votre objectif principal est le traitement de matériaux divers ou difficiles : La conception robuste du four et sa flexibilité dans le traitement de diverses matières premières en font un choix idéal.

- Si votre objectif principal est l'efficacité des coûts d'exploitation à long terme : La haute efficacité thermique et le potentiel d'un fonctionnement simplifié et continu apporteront une valeur significative sur la durée de vie de l'équipement.

En fin de compte, un four rotatif est le bon choix lorsque votre objectif est d'obtenir un traitement thermique cohérent et à grande échelle avec fiabilité et contrôle.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage uniforme | Le culbutage continu assure une exposition uniforme à la chaleur pour une qualité de produit homogène. |

| Contrôle précis de la température | Maintient des fenêtres de processus étroites pour des résultats reproductibles et de haute qualité. |

| Traitement continu | Permet un flux de matériau constant, augmentant le débit et l'efficacité opérationnelle. |

| Haute efficacité thermique | Jusqu'à 95 % d'efficacité réduit la consommation d'énergie et les coûts d'exploitation. |

| Flexibilité des matériaux | Traite facilement diverses matières premières comme les minerais, les minéraux et les produits chimiques. |

| Fiabilité | Construction robuste assurant une longue durée de vie et un temps d'arrêt minimal. |

Prêt à améliorer votre traitement thermique industriel avec des solutions fiables et à haute efficacité ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours avancées à haute température. Notre gamme de produits, comprenant des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous ayez besoin d'un chauffage uniforme, d'un contrôle précis ou d'un débit évolutif, nous pouvons adapter une solution pour augmenter votre productivité et réduire vos coûts. Contactez-nous dès aujourd'hui pour discuter de la façon dont notre expertise peut transformer vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température