Dans la dentisterie restauratrice moderne, la zircone dentaire est une céramique haute performance principalement utilisée pour fabriquer des couronnes, des bridges et des implants dentaires durables et esthétiques. La clé pour libérer ses propriétés supérieures réside dans le frittage, un processus de chauffage contrôlé avec précision dans un four spécialisé qui transforme le matériau préformé en son état final, dense et de haute résistance.

Le frittage n'est pas simplement une étape de chauffage ; c'est la transformation critique qui libère la combinaison unique de résistance clinique et d'esthétique naturelle de la zircone, en faisant un matériau de base pour les restaurations dentaires modernes.

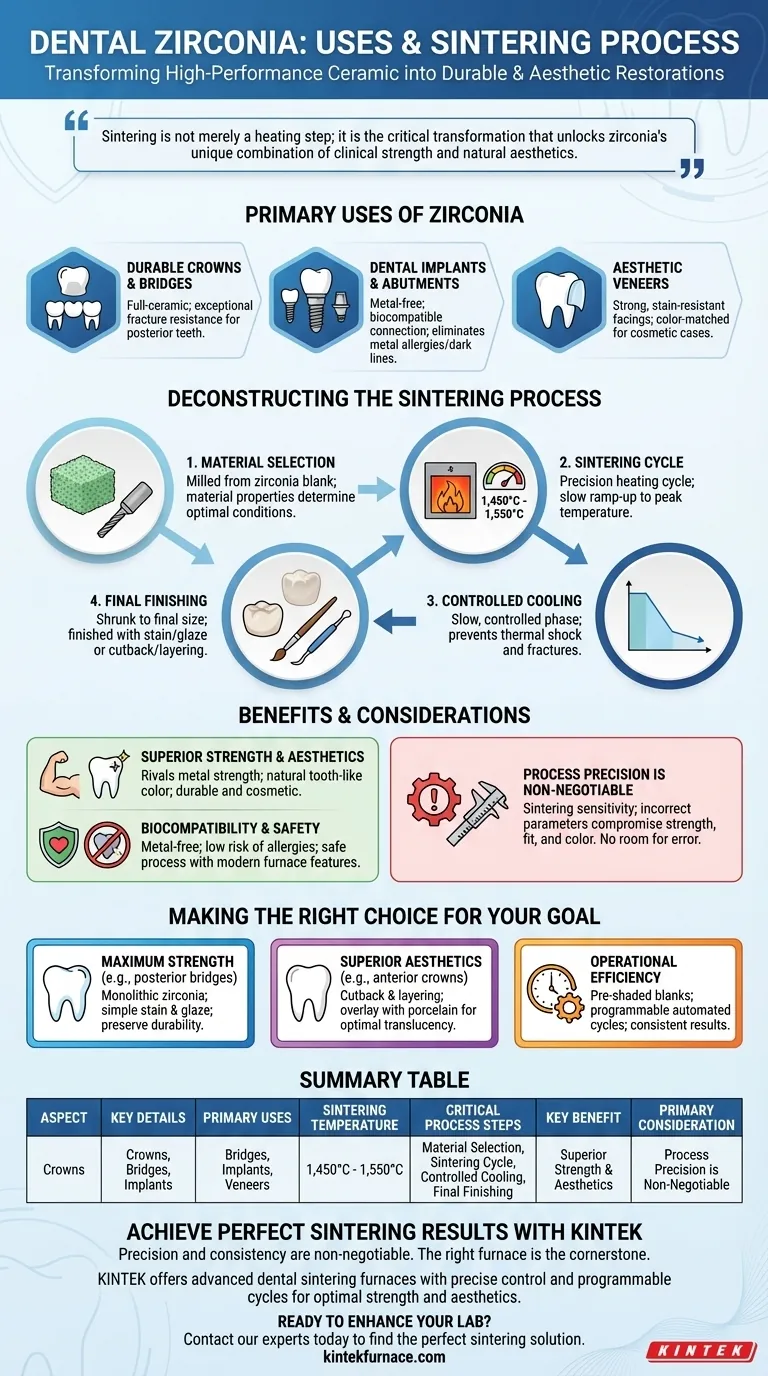

Le rôle de la zircone dans les restaurations dentaires

La combinaison de biocompatibilité, de résistance et d'apparence de la zircone la rend adaptée à un large éventail d'applications, remplaçant à la fois les restaurations traditionnelles à base de métal et d'autres céramiques.

Création de couronnes et de bridges durables

L'utilisation la plus courante de la zircone frittée est la création de couronnes entièrement céramiques et de bridges multi-unités. Sa résistance exceptionnelle à la fracture en fait un choix idéal pour les dents postérieures qui subissent d'importantes forces de mastication.

La base des implants dentaires

La zircone est également utilisée pour fabriquer des implants et des piliers dentaires (les connecteurs entre l'implant et la couronne). Cela offre une alternative sans métal qui élimine le risque d'allergies aux métaux et de lignes sombres au niveau de la gencive.

Solutions esthétiques avec les facettes

Pour les cas cosmétiques exigeant des résultats de haute qualité, la zircone peut être utilisée pour les facettes. Elle offre une surface solide, durable et résistante aux taches pour les dents, qui peut être colorée pour correspondre parfaitement à la dentition environnante.

Démystifier le processus de frittage

Le processus de frittage est une procédure en plusieurs étapes qui nécessite de la précision à chaque étape pour obtenir un produit final cliniquement acceptable et durable.

Étape 1 : Sélection et analyse du matériau

Le processus commence par la sélection du bloc de zircone approprié. La restauration dentaire est usinée à partir de ce bloc dans un état "brut" agrandi et poreux. Les propriétés spécifiques du matériau déterminent les conditions de frittage optimales.

Étape 2 : Le cycle de frittage

La restauration usinée est placée dans un four de frittage. Le four suit un cycle de chauffage très spécifique et préprogrammé, augmentant lentement la température jusqu'à son pic, souvent entre 1 450 °C et 1 550 °C.

Étape 3 : Refroidissement contrôlé

Après avoir maintenu la température maximale pendant une durée déterminée, le four entame une phase de refroidissement lent et contrôlé. Cette réduction progressive de la température est essentielle pour éviter les chocs thermiques, qui pourraient provoquer des fractures ou des contraintes internes dans le matériau.

Étape 4 : Finition finale

Une fois refroidie, la restauration a rétréci à sa taille finale prévue et a atteint sa pleine résistance. Elle est ensuite finie à l'aide de techniques telles que la coloration et le glaçage pour un aspect naturel, ou des méthodes plus avancées de découpe et de stratification où de la porcelaine est ajoutée pour une esthétique supérieure.

Comprendre les avantages et les considérations

Bien que la zircone offre des avantages considérables, son succès dépend entièrement de la précision du processus de fabrication et de frittage.

L'avantage : résistance et esthétique supérieures

La zircone frittée offre une combinaison puissante de résistance rivalisant avec le métal et d'une couleur naturelle semblable à celle des dents. Cela permet des restaurations à la fois suffisamment durables pour une fonction à long terme et esthétiquement plaisantes.

L'avantage : biocompatibilité et sécurité

En tant que matériau sans métal, la zircone élimine le risque d'allergies aux métaux. Le processus implique une faible radiation et les fours modernes sont équipés de dispositifs de sécurité tels que des arrêts automatiques et des limiteurs de température pour garantir un résultat sûr et prévisible.

La considération : la précision du processus est non négociable

Le principal compromis est la sensibilité du processus. Des vitesses de chauffage, des températures maximales ou des cycles de refroidissement incorrects peuvent compromettre la résistance finale, l'ajustement et la couleur de la restauration. Il n'y a aucune marge d'erreur dans le protocole de frittage.

Faire le bon choix pour votre objectif

La technique de finition finale appliquée après le frittage doit correspondre directement à l'objectif clinique de la restauration.

- Si votre objectif principal est la résistance maximale (par exemple, les bridges postérieurs) : Une restauration en zircone monolithique (contour complet) avec une technique simple de coloration et de glaçage est la meilleure approche pour préserver sa durabilité intrinsèque.

- Si votre objectif principal est une esthétique supérieure (par exemple, les couronnes antérieures) : Utilisez une technique de découpe et de stratification, où le noyau de zircone frittée est recouvert de porcelaine pour obtenir une translucidité optimale et un aspect naturel.

- Si votre objectif principal est l'efficacité opérationnelle : Exploitez les blocs de zircone pré-colorés et les fours avec des cycles programmables et automatisés pour garantir des résultats constants et de haute qualité avec une intervention manuelle minimale.

En fin de compte, la maîtrise du processus de frittage de la zircone permet aux professionnels dentaires de fournir des restaurations aussi solides et fiables qu'esthétiquement plaisantes.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Utilisations principales | Couronnes, Bridges, Implants, Facettes |

| Température de frittage | 1 450 °C - 1 550 °C |

| Étapes critiques du processus | Sélection du matériau, Cycle de frittage, Refroidissement contrôlé, Finition finale |

| Avantage clé | Résistance et esthétique supérieures |

| Considération principale | La précision du processus est non négociable |

Obtenez des résultats de frittage parfaits avec KINTEK

La précision et la constance dans le processus de frittage sont non négociables pour créer des restaurations dentaires solides et esthétiques. Le bon four est la pierre angulaire de votre succès.

Soutenue par une R&D et une fabrication expertes, KINTEK propose des fours de frittage dentaires avancés avec un contrôle précis de la température et des cycles programmables pour garantir que vos couronnes, bridges et implants en zircone atteignent une résistance et une esthétique optimales à chaque fois.

Prêt à améliorer les capacités de votre laboratoire ? Contactez nos experts dès aujourd'hui pour trouver la solution de frittage parfaite pour vos besoins uniques.

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage de porcelaine dentaire sous vide pour laboratoires dentaires

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- Four de frittage sous vide pour traitement thermique Four de frittage sous vide pour fil de molybdène

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites