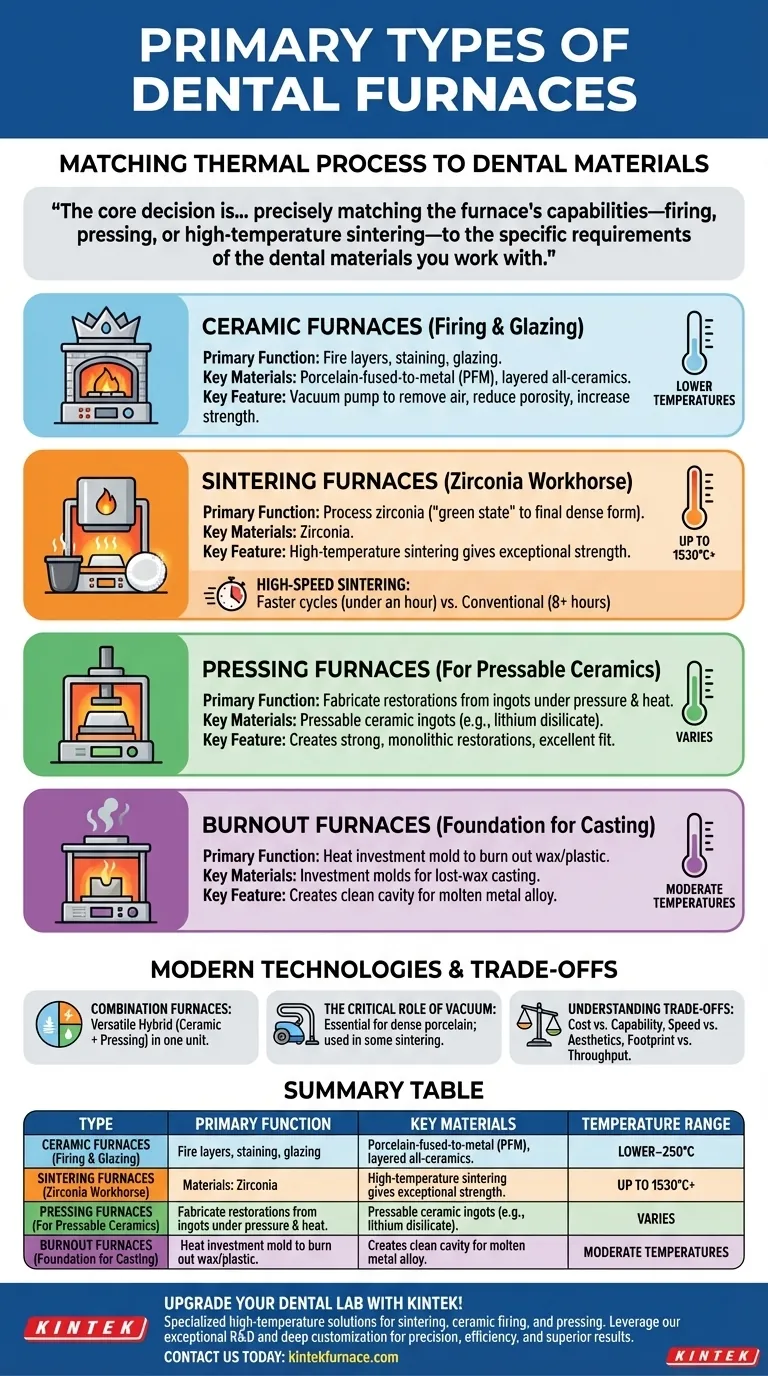

Les principaux types de fours dentaires sont classés selon leur processus thermique spécifique et les matériaux qu'ils sont conçus pour traiter. Les principales catégories fonctionnelles sont les fours céramiques (ou de cuisson), les fours de frittage, les fours de pressage et les fours de déliantage, certaines unités modernes combinant plusieurs fonctions. Chaque type sert un but distinct dans la création de restaurations dentaires.

La décision fondamentale n'est pas de trouver le "meilleur" four unique, mais d'adapter précisément les capacités du four – cuisson, pressage ou frittage à haute température – aux exigences spécifiques des matériaux dentaires avec lesquels vous travaillez.

Les catégories fonctionnelles : Associer le four au matériau

Un four dentaire n'est pas un appareil universel. Sa conception est fondamentalement liée au matériau qu'il doit traiter, qu'il s'agisse de superposer de la porcelaine, de durcir de la zircone ou de presser un lingot de céramique.

Fours céramiques : Pour la cuisson et le glaçage

Les fours céramiques sont les outils traditionnels pour les couronnes céramo-métalliques (CCM) et les restaurations tout-céramique stratifiées. Leur fonction principale est de cuire les couches de porcelaine, ainsi que de réaliser les colorations et glaçages finaux.

Ces fours fonctionnent à des températures plus basses que les unités de frittage. La plupart des fours céramiques de haute qualité intègrent une pompe à vide pour éliminer l'air pendant le cycle de cuisson, ce qui réduit la porosité et augmente la résistance finale et la translucidité de la porcelaine.

Fours de frittage : Le cheval de bataille de la zircone

Les fours de frittage sont conçus pour une tâche principale : le traitement de la zircone. Ils fonctionnent à des températures extrêmement élevées (souvent jusqu'à 1530 °C ou plus) pour transformer la zircone pré-frittée, crayeuse ("état vert") en sa forme finale, dense et durable.

Ce processus à haute température, connu sous le nom de frittage, est ce qui confère à la zircone sa résistance exceptionnelle. Un four céramique ne peut pas atteindre les températures nécessaires pour fritter correctement la zircone.

Fours de pressage : Pour les céramiques pressables

Les fours de pressage sont conçus pour fabriquer des restaurations à partir de lingots de céramique pressables, tels que le disilicate de lithium. Le processus implique la fusion du lingot de céramique sous pression et chaleur, le forçant dans une cavité créée par une cire de déliantage.

Cette méthode est distincte du stratifié de porcelaine ou du frittage de zircone. Elle est utilisée pour créer des restaurations monolithiques solides comme les facettes, les inlays et les couronnes avec un excellent ajustement et une esthétique irréprochable.

Fours de déliantage : La base de la coulée

Les fours de déliantage sont utilisés dans la technique traditionnelle de coulée à cire perdue, principalement pour créer des armatures métalliques pour couronnes et bridges. Leur seule fonction est de chauffer un moule d'investissement réfractaire pour brûler complètement le modèle de cire ou de plastique à l'intérieur.

Cela crée une cavité propre et vide dans laquelle l'alliage métallique fondu est coulé. Bien que distincts des fours qui traitent les céramiques finales, ils constituent une étape critique dans le flux de travail des CCM.

Technologies clés qui définissent les fours modernes

Au-delà de la fonction principale, plusieurs avancées technologiques définissent les capacités et l'efficacité des fours dentaires modernes. Il s'agit souvent de caractéristiques plutôt que de "types" de fours distincts.

Fours combinés : L'hybride polyvalent

Pour économiser de l'espace et des coûts, de nombreux fabricants proposent des fours combinés. Le type le plus courant combine les fonctions d'un four céramique et d'un four de pressage en une seule unité.

Ces hybrides sont extrêmement populaires dans les laboratoires qui travaillent à la fois avec la porcelaine stratifiée et les céramiques pressables, offrant une polyvalence sans avoir besoin de deux machines distinctes.

L'essor du frittage à haute vitesse

Dans la catégorie des fours de frittage, la vitesse est devenue un facteur de différenciation majeur. Les fours de frittage conventionnels ont des cycles longs et lents (souvent plus de 8 heures) qui produisent d'excellents résultats.

Les nouveaux fours de frittage à haute vitesse ou "rapides" peuvent terminer un cycle en une fraction de ce temps, parfois en moins d'une heure. Cette augmentation spectaculaire du débit provient d'éléments chauffants avancés ou, dans certains cas, de la technologie des micro-ondes.

Le rôle critique du vide

Le vide n'est pas un type de four, mais une caractéristique cruciale. Dans les fours céramiques, un cycle sous vide est essentiel pour créer une porcelaine dense et sans bulles. Dans certains fours de frittage avancés, le vide peut être utilisé pour obtenir des propriétés matérielles spécifiques.

Comprendre les compromis

Le choix d'un four implique un équilibre entre le coût, la vitesse et la qualité. Aucune unité unique n'est parfaite pour toutes les applications.

Coût vs Capacité

Les fours de frittage dédiés à haute température représentent un investissement en capital important. Un simple four de déliantage se situe à l'extrémité opposée du spectre des coûts. Les fours combinés offrent un juste milieu, offrant plus de capacités qu'un four céramique de base mais pour un coût inférieur à celui de deux unités dédiées et séparées.

Vitesse vs Esthétique finale

Ce compromis est le plus pertinent pour le frittage de la zircone. Si le frittage à haute vitesse offre une efficacité incroyable, certains techniciens dentaires affirment que les cycles plus lents et conventionnels peuvent produire une translucidité légèrement plus élevée et de meilleurs résultats esthétiques. Le choix dépend de l'équilibre entre le besoin d'un délai d'exécution rapide et les exigences esthétiques les plus élevées possibles.

Encombrement vs Débit

Pour un laboratoire très actif, le flux de travail est primordial. Faut-il investir dans un four de grande capacité ou dans plusieurs unités plus petites et plus rapides ? Un grand four conventionnel peut traiter de nombreuses unités pendant la nuit, tandis que plusieurs fours de frittage rapide peuvent permettre un flux de travail de restauration le jour même. La décision dépend du modèle économique spécifique de votre laboratoire.

Faire le bon choix pour votre flux de travail

Vos choix de matériaux dictent directement vos besoins en matière de four. Utilisez ce guide pour déterminer ce qui convient le mieux à votre laboratoire ou clinique.

- Si votre objectif principal est les CCM et les céramiques stratifiées : Un four céramique dédié avec une pompe à vide de qualité est votre outil essentiel.

- Si votre objectif principal est les restaurations en zircone : Un four de frittage à haute température est non négociable ; envisagez un modèle à haute vitesse pour un débit amélioré.

- Si votre objectif principal est les restaurations pressables (par exemple, disilicate de lithium) : Vous avez besoin d'un four avec des capacités de pressage, soit une unité dédiée, soit un four combiné.

- Si vous êtes un laboratoire polyvalent avec un espace limité : Un four combiné pressage-cuisson offre le meilleur équilibre entre capacité et efficacité opérationnelle.

En fin de compte, la compréhension du matériau dicte la technologie, garantissant des résultats prévisibles et de haute qualité pour chaque restauration que vous créez.

Tableau récapitulatif :

| Type | Fonction principale | Matériaux clés | Plage de température |

|---|---|---|---|

| Four céramique | Cuisson et glaçage | Porcelaine, CCM | Températures plus basses |

| Four de frittage | Frittage à haute température | Zircone | Jusqu'à 1530 °C+ |

| Four de pressage | Pressage de céramiques | Lingots de disilicate de lithium | Varie |

| Four de déliantage | Déliantage de cire pour coulée | Moules d'investissement | Températures modérées |

Améliorez votre laboratoire dentaire avec les solutions de fours avancées de KINTEK ! Nous sommes spécialisés dans les fours à haute température conçus pour les applications dentaires, y compris le frittage, la cuisson céramique et le pressage. Grâce à une R&D exceptionnelle et une fabrication interne, KINTEK propose des produits tels que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD, avec une forte personnalisation pour répondre à vos besoins expérimentaux uniques. Que vous traitiez de la zircone, de la porcelaine ou des céramiques pressables, nos solutions garantissent précision, efficacité et résultats supérieurs. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre flux de travail et fournir des performances fiables pour vos restaurations dentaires !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Pourquoi une ventilation adéquate est-elle importante dans les fours de frittage dentaire ? Assurez la qualité et la sécurité dans votre laboratoire

- Quels facteurs déterminent la qualité des restaurations en zircone frittée ? Matériau de base, équipement et technique

- Comment le processus de frittage a-t-il permis d'innover dans les applications de la zircone dentaire ?Découvrez les avancées en matière de restauration dentaire