En dentisterie moderne, la zircone frittée est le matériau fondamental pour créer une large gamme de restaurations dentaires très durables et esthétiques. Ses principales applications sont la fabrication de couronnes, de ponts multi-unitaires, de piliers implantaires et, dans certains cas, de prothèses complètes. Le processus de frittage est ce qui transforme la zircone pré-formée en une restauration finale dotée de sa force et de sa biocompatibilité reconnues.

La valeur essentielle de la zircone frittée ne réside pas seulement dans le matériau lui-même, mais dans le processus de frittage thermique qui libère ses propriétés. Ce processus de chauffage contrôlé convertit un bloc de zircone mou, fraisé, en une céramique dense, exceptionnellement solide, adaptée à l'environnement exigeant de la cavité buccale.

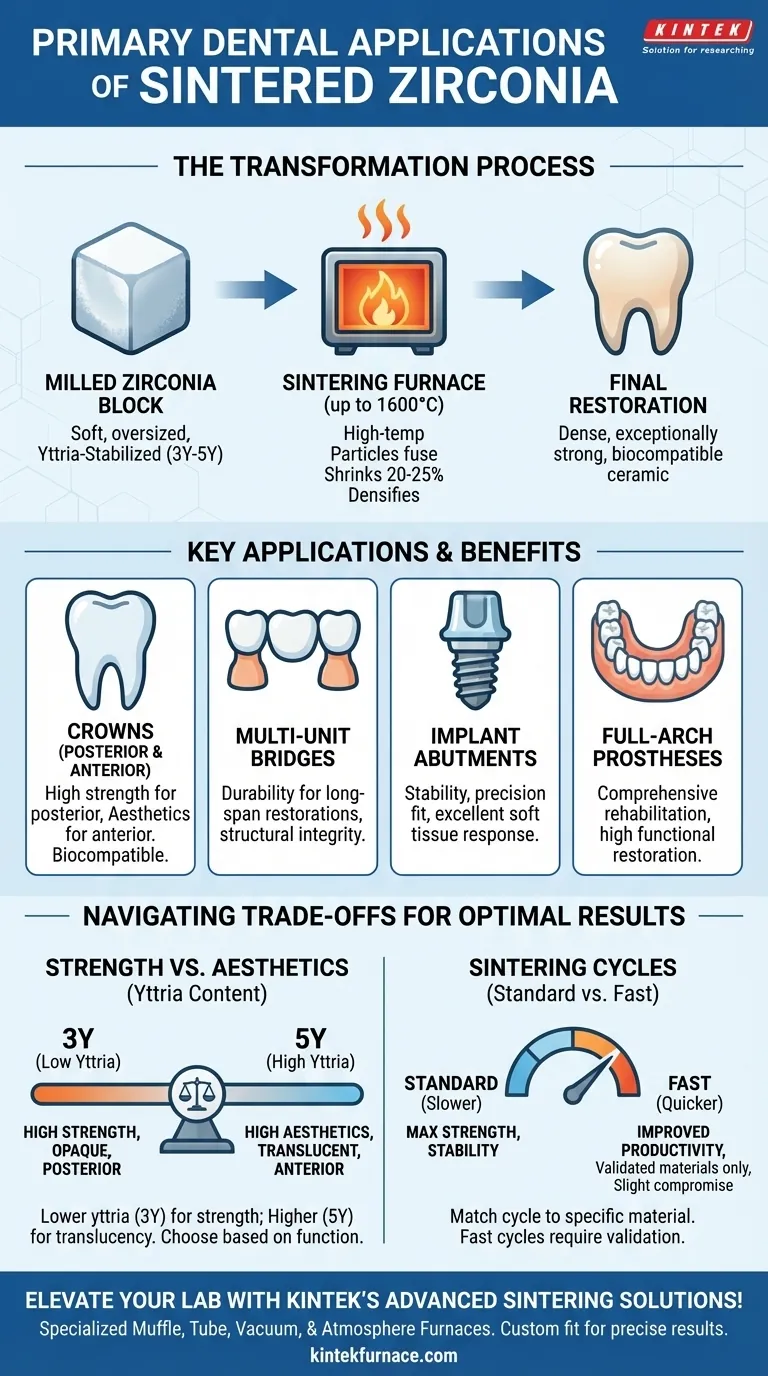

Pourquoi le frittage est essentiel pour les restaurations en zircone

La zircone ne commence pas comme un matériau solide. Au laboratoire dentaire, elle se présente sous la forme d'un bloc crayeux, surdimensionné, qui est fraisé pour obtenir la forme précise d'une couronne ou d'un pont à l'aide de la technologie CAD/CAM. Cet état pré-fritté est intentionnellement mou pour permettre un fraisage facile et précis.

Le matériau : la zircone stabilisée à l'oxyde d'yttrium

Le matériau utilisé est généralement la zircone stabilisée à l'oxyde d'yttrium (Y-TZP), un oxyde de zirconium auquel sont ajoutées de petites quantités d'oxyde d'yttrium.

La concentration d'yttrium (par exemple, 3Y, 4Y, 5Y) détermine les propriétés finales de la restauration. Une teneur plus faible en yttrium (3Y) produit une plus grande résistance, tandis qu'une teneur plus élevée (5Y) améliore la translucidité, la rendant plus esthétique pour les dents antérieures.

La transformation : le processus de frittage

Le frittage est un processus de cuisson à haute température qui a lieu dans un four dentaire spécialisé après le fraisage de la restauration.

Pendant ce processus, les particules de zircone fusionnent, ce qui provoque un rétrécissement précis de la restauration (généralement de 20 à 25 %) et sa densification jusqu'à son état final durci.

L'équipement : le four spécialisé

Les fours de frittage de zircone sont conçus pour atteindre des températures extrêmement élevées, souvent jusqu'à 1600°C (2912°F).

Ils doivent maintenir ces températures avec une uniformité absolue pendant de longues périodes. Un contrôle précis de la température et des éléments chauffants avancés sont essentiels pour garantir que chaque partie de la restauration est frittée uniformément, atteignant une résistance constante et un ajustement prévisible.

Comprendre les compromis et les variables

Bien que la zircone frittée offre des avantages exceptionnels, l'obtention de résultats optimaux dépend du contrôle de plusieurs variables clés. Les choix effectués ont un impact direct sur l'équilibre final entre la force et l'esthétique.

Force vs. Esthétique

Il existe un compromis inhérent entre la résistance mécanique et la translucidité (et donc la qualité esthétique) de la zircone.

La zircone à haute résistance (comme la 3Y-TZP) est plus opaque et convient mieux aux couronnes postérieures et aux ponts de grande portée où la durabilité est primordiale.

La zircone à haute translucidité (comme la 5Y-TZP) est moins résistante mais offre une esthétique supérieure, ce qui la rend idéale pour les couronnes antérieures très visibles qui doivent imiter les dents naturelles.

L'impact des cycles de frittage

Le cycle de frittage — la combinaison de la température, du taux de chauffage et du temps de maintien — affecte profondément la microstructure finale.

Les cycles de "frittage rapide" peuvent améliorer la productivité du laboratoire, mais peuvent ne pas atteindre le même niveau de résistance ou de stabilité à long terme qu'un cycle conventionnel, plus lent. Le choix du cycle doit être adapté au matériau de zircone spécifique utilisé.

L'importance de l'approvisionnement en matériaux

Toutes les poudres de zircone ne sont pas égales. Des différences dans l'approvisionnement en poudre, la pureté et le mélange peuvent entraîner des variations dans le comportement de frittage et les propriétés finales, même parmi les produits ayant la même classification d'yttrium.

Faire le bon choix pour votre application

Le choix du type de zircone et du protocole de frittage corrects est crucial pour la réussite clinique. Votre décision doit être guidée par les exigences fonctionnelles et esthétiques spécifiques de la restauration.

- Si votre objectif principal est une résistance maximale pour les restaurations postérieures : Choisissez une zircone à faible translucidité et haute résistance (généralement 3Y) et utilisez un cycle de frittage standard recommandé par le fabricant.

- Si votre objectif principal est une esthétique supérieure pour les couronnes antérieures : Optez pour une zircone à haute translucidité (4Y ou 5Y) pour obtenir une apparence plus naturelle et réaliste.

- Si votre objectif principal est l'efficacité du laboratoire : Vous pouvez utiliser des cycles de frittage rapide, mais uniquement avec des matériaux de zircone spécifiquement validés à cette fin, et comprenez qu'il peut y avoir un léger compromis en termes de résistance maximale.

En fin de compte, la maîtrise des restaurations en zircone nécessite une compréhension approfondie de la façon dont le matériau, le processus de fraisage et le protocole de frittage fonctionnent ensemble pour produire un résultat prévisible.

Tableau récapitulatif :

| Application | Caractéristiques clés | Meilleures utilisations |

|---|---|---|

| Couronnes | Haute résistance, biocompatibilité | Dents postérieures et antérieures |

| Ponts | Durabilité pour les travées multi-unitaires | Restaurations de grande portée |

| Piliers implantaires | Stabilité et précision | Implants dentaires |

| Prothèses complètes | Restauration complète | Réhabilitation buccale complète |

Améliorez les capacités de votre laboratoire dentaire avec les solutions de frittage avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des fours à haute température tels que les fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation garantit un ajustement précis pour vos besoins uniques de frittage de zircone, améliorant la qualité et l'efficacité de la restauration. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de fours sur mesure peuvent bénéficier à votre pratique !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire

- Pourquoi la plage de température est-elle importante lors du choix d'un four dentaire ? Déverrouillez la compatibilité des matériaux et la précision

- Quelles sont les fonctions principales des fours dentaires en céramique ? Atteignez précision et durabilité dans les restaurations dentaires

- Quelle est l'importance des fours dentaires en dentisterie ? Assurer des restaurations dentaires solides et précises

- Pourquoi est-il une erreur d'utiliser un réglage universel pour tous les matériaux dans un four dentaire ? Maîtrisez le frittage de précision pour des restaurations parfaites