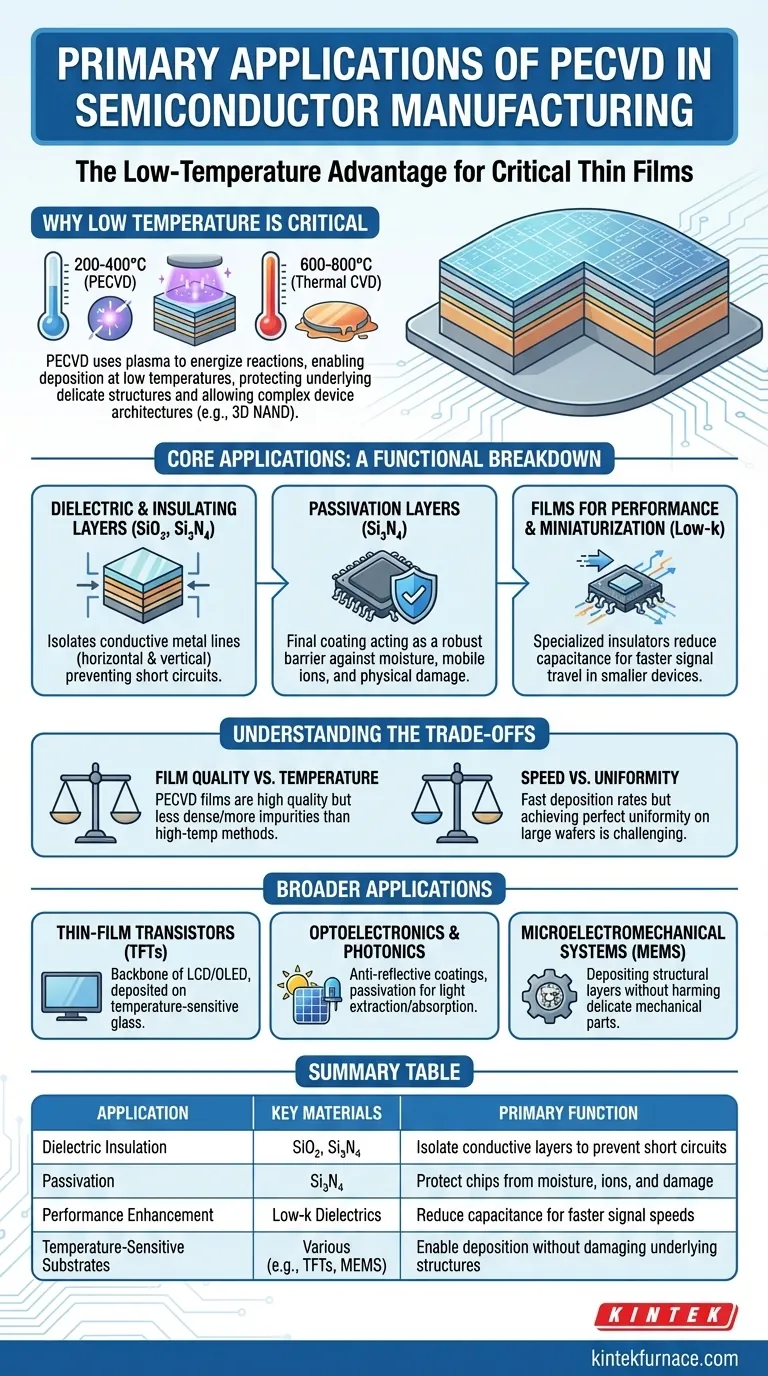

Dans la fabrication de semi-conducteurs, le PECVD est principalement utilisé pour déposer des couches minces critiques qui servent d'isolants, de couches protectrices et de composants fonctionnels au sein d'un circuit intégré. Les applications les plus courantes sont le dépôt de dioxyde de silicium (SiO₂) et de nitrure de silicium (Si₃N₄) pour l'isolation diélectrique et la passivation, ainsi que la création de couches spécialisées pour les transistors et les interconnexions.

La valeur centrale du Dépôt Chimique en Phase Vapeur Assisté par Plasma (PECVD) n'est pas seulement ce qu'il dépose, mais la manière dont il le fait. Sa capacité à créer des films de haute qualité à basse température est la clé qui ouvre la voie à la fabrication de dispositifs semi-conducteurs complexes et multicouches sans endommager les structures sensibles déjà construites sur la plaquette.

Pourquoi la basse température est-elle l'avantage critique ?

La caractéristique déterminante du PECVD par rapport au Dépôt Chimique en Phase Vapeur (CVD) traditionnel est son utilisation d'un plasma pour activer la réaction chimique. Cela permet au dépôt d'avoir lieu à des températures nettement plus basses (typiquement 200-400°C) au lieu des 600-800°C requis pour le CVD thermique.

Protection des structures sous-jacentes

Les puces modernes sont construites couche par couche. Une fois que vous avez fabriqué des composants sensibles à la température comme des interconnexions en cuivre ou des transistors avec des profils de dopage spécifiques, les exposer à une chaleur élevée peut détruire leur structure et leurs propriétés électriques.

Le PECVD permet d'ajouter de nouvelles couches au-dessus de ces structures délicates sans les faire fondre, diffuser ou les endommager d'une autre manière.

Permettre des architectures de dispositifs complexes

Le faible budget thermique du PECVD est ce qui rend faisable la construction de dispositifs verticalement complexes, tels que la mémoire flash NAND 3D ou les microprocesseurs avancés. Chaque nouvelle couche peut être déposée sans ruiner l'intégrité des dizaines ou des centaines de couches situées en dessous.

Les applications principales : une ventilation fonctionnelle

Le PECVD n'est pas une seule application, mais une technique fondamentale utilisée pour créer plusieurs types distincts de films, chacun ayant un rôle spécifique.

Couches diélectriques et isolantes

L'application la plus courante est le dépôt de dioxyde de silicium (SiO₂) et de nitrure de silicium (Si₃N₄). Ces films sont d'excellents isolants électriques.

Ils sont utilisés pour isoler les lignes métalliques conductrices les unes des autres, à la fois horizontalement sur la même couche et verticalement entre différentes couches, empêchant les courts-circuits. Ceci est fondamental pour le fonctionnement de tout circuit intégré.

Couches de passivation

Une couche de passivation est le revêtement protecteur final appliqué à une puce semi-conductrice. Généralement composée de nitrure de silicium (Si₃N₄), elle agit comme une barrière robuste.

Cette couche protège les circuits sensibles contre l'humidité, les ions mobiles et les dommages physiques pendant l'encapsulation et sa durée de vie opérationnelle, améliorant directement la fiabilité et la longévité du dispositif.

Films pour la performance et la miniaturisation

À mesure que les transistors rétrécissent, la distance entre les composants diminue, augmentant l'interférence électrique (capacité) qui peut ralentir la puce.

Le PECVD est utilisé pour déposer des matériaux diélectriques à faible constante k (low-k). Ces isolants spécialisés réduisent cette capacité indésirable, permettant aux signaux de se propager plus rapidement et favorisant la poursuite de la miniaturisation des dispositifs.

Comprendre les compromis

Bien qu'indispensable, le PECVD est choisi pour un équilibre spécifique de propriétés. Ce n'est pas une solution parfaite pour tous les scénarios, et les ingénieurs doivent gérer ses compromis inhérents.

Qualité du film par rapport à la température

Bien que les films PECVD soient considérés comme de "haute qualité", ils sont généralement moins denses et peuvent contenir plus d'impuretés d'hydrogène que les films à haute température. Pour les applications exigeant la pureté et la stabilité les plus élevées, comme l'oxyde de grille critique dans un transistor, d'autres méthodes comme l'oxydation thermique sont souvent préférées.

Vitesse par rapport à l'uniformité

Le PECVD offre des vitesses de dépôt rapides, ce qui est excellent pour le débit de fabrication. Cependant, obtenir une épaisseur de film parfaitement uniforme sur une grande plaquette de 300 mm peut être difficile. Les conditions du processus doivent être méticuleusement ajustées pour équilibrer la vitesse de dépôt avec les spécifications d'uniformité requises.

Au-delà des circuits intégrés standard : applications plus larges

La flexibilité du PECVD le rend vital pour la fabrication d'une large gamme d'autres micro-dispositifs.

Transistors à Couche Mince (TFT)

Les TFT sont l'épine dorsale des écrans plats modernes (LCD, OLED). Le PECVD est utilisé pour déposer les couches de silicium et diélectriques qui forment ces transistors sur de grands substrats de verre, qui ne peuvent pas supporter des températures élevées.

Optoélectronique et Photonique

Dans la production de Diodes Électroluminescentes (DEL) et de cellules solaires, le PECVD est utilisé pour déposer des revêtements antireflets, des couches de passivation et des oxydes conducteurs transparents. Ces films sont essentiels pour maximiser l'extraction ou l'absorption de la lumière.

Systèmes Micro-Électro-Mécaniques (MEMS)

Les dispositifs MEMS, tels que les accéléromètres et les micro-miroirs, combinent de minuscules structures mécaniques avec de l'électronique. Le PECVD est utilisé pour déposer des couches structurelles et des couches sacrificielles (qui sont retirées plus tard) à des températures qui ne nuiront pas aux composants mécaniques délicats.

Faire le bon choix pour votre objectif

Le film PECVD spécifique que vous utilisez est directement lié à sa fonction prévue au sein du dispositif.

- Si votre objectif principal est l'isolation électrique : Le dioxyde de silicium (SiO₂) déposé par PECVD est le pilier de l'industrie pour l'isolation des couches métalliques.

- Si votre objectif principal est la protection finale du dispositif : Le nitrure de silicium (Si₃N₄) est le matériau de choix pour une couche de passivation durable en raison de ses excellentes propriétés de barrière.

- Si votre objectif principal est la performance à haute vitesse : Les diélectriques à faible constante k déposés par PECVD sont essentiels pour réduire le délai de signal dans les puces logiques avancées.

- Si votre objectif principal est la fabrication sur un substrat sensible à la température : Le PECVD est souvent la seule méthode de dépôt viable pour des dispositifs tels que l'électronique flexible ou les TFT sur verre.

En fin de compte, le traitement à basse température du PECVD est la technologie habilitante qui permet la création des dispositifs semi-conducteurs complexes, fiables et performants d'aujourd'hui.

Tableau récapitulatif :

| Application | Matériaux clés | Fonction principale |

|---|---|---|

| Isolation Diélectrique | Dioxyde de Silicium (SiO₂), Nitrure de Silicium (Si₃N₄) | Isoler les couches conductrices pour prévenir les courts-circuits |

| Passivation | Nitrure de Silicium (Si₃N₄) | Protéger les puces de l'humidité, des ions et des dommages |

| Amélioration des Performances | Diélectriques à faible constante k | Réduire la capacité pour des vitesses de signal plus rapides |

| Substrats Sensibles à la Température | Divers (ex. : pour TFT, MEMS) | Permettre le dépôt sans endommager les structures sous-jacentes |

Améliorez votre fabrication de semi-conducteurs avec les systèmes PECVD avancés de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD, complétées par une forte personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PECVD sur mesure peuvent améliorer la performance et la fiabilité de vos dispositifs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température