Dans l'industrie des semi-conducteurs, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est principalement utilisé pour déposer des films minces qui remplissent trois fonctions critiques : l'isolation électrique entre les couches conductrices, la passivation pour protéger les surfaces des dispositifs, et l'encapsulation pour protéger la puce finale des dommages environnementaux. Ces films, tels que le dioxyde de silicium et le nitrure de silicium, sont des éléments fondamentaux dans pratiquement tous les dispositifs microélectroniques modernes.

La valeur essentielle du PECVD réside dans sa capacité à déposer des films fonctionnels de haute qualité à basse température. Cet avantage unique permet de construire des puces multicouches complexes sans endommager les structures sensibles déjà fabriquées, une limitation qui, autrement, stopperait la fabrication moderne de semi-conducteurs.

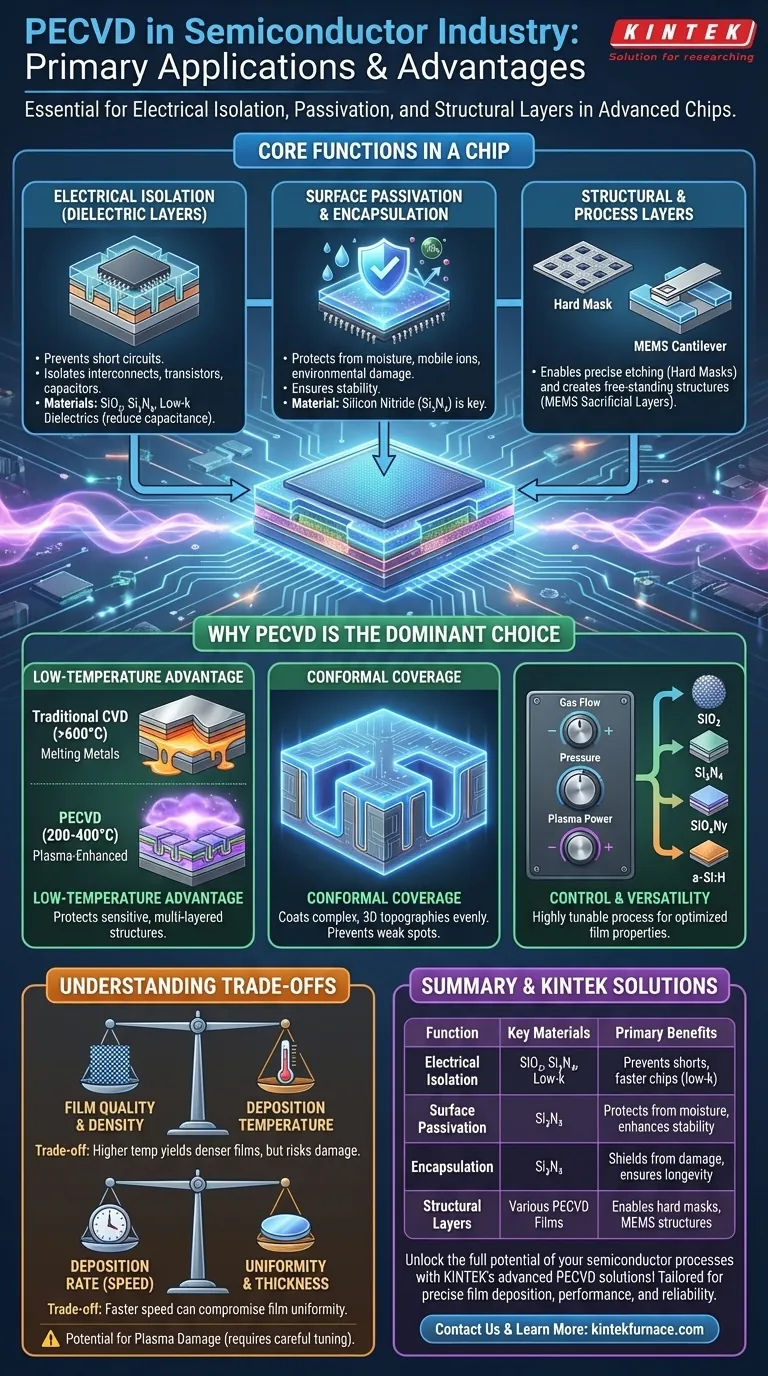

Les fonctions principales des films PECVD dans une puce

Les films PECVD ne sont pas de simples composants accessoires ; ils sont intégrés à la structure, à la performance et à la fiabilité à long terme d'un dispositif. Leurs applications peuvent être classées selon leur fonction principale au sein du circuit intégré.

Isolation Électrique (Couches Diélectriques)

L'application la plus courante est la création de couches isolantes qui empêchent les « courts-circuits » électriques. À mesure que les transistors et les fils sont rapprochés, ces films diélectriques deviennent cruciaux.

Le dioxyde de silicium (SiO₂) et le nitrure de silicium (Si₃N₄) déposés par PECVD sont utilisés pour isoler les interconnexions métalliques, les transistors et les condensateurs les uns des autres.

Cette technique est également utilisée pour le dépôt de matériaux diélectriques à faible constante k (low-k), qui sont des isolants spécialisés réduisant la capacité parasite entre les fils, permettant ainsi des vitesses de puce plus rapides et une consommation d'énergie réduite.

Passivation de Surface et Encapsulation

Les matériaux semi-conducteurs, en particulier le silicium, sont très sensibles à la contamination. Les films PECVD agissent comme une barrière protectrice.

Des couches de passivation sont déposées tôt dans le processus pour protéger la surface active en silicium contre l'humidité et les ions mobiles qui pourraient altérer les caractéristiques électriques du dispositif. Le nitrure de silicium est un choix courant en raison de ses excellentes propriétés de barrière.

Plus tard dans le processus de fabrication, des films d'encapsulation sont déposés pour protéger l'ensemble du dispositif fini contre les dommages physiques, la corrosion et l'infiltration d'humidité, assurant ainsi sa stabilité et sa longévité.

Couches Structurelles et Facilitatrices de Processus

Au-delà de leurs rôles électriques et protecteurs, les films PECVD sont également utilisés comme éléments structurels temporaires ou permanents pendant la fabrication.

Ils peuvent être utilisés comme masques durs (hard masks), qui sont des gabarits durables définissant avec précision les motifs à graver dans les couches sous-jacentes.

Dans les systèmes micro-électro-mécaniques (MEMS), les films PECVD peuvent être déposés comme couches sacrificielles qui sont ensuite retirées pour créer des structures mécaniques autoportantes telles que des porte-à-faux ou des membranes.

Pourquoi le PECVD est le choix dominant

D'autres méthodes de dépôt existent, mais les caractéristiques uniques du processus PECVD le rendent indispensable pour la fabrication de puces modernes à haute densité. L'aspect « assisté par plasma » est la principale différence.

L'avantage de la basse température

C'est l'avantage le plus critique du PECVD. Le dépôt chimique en phase vapeur (CVD) traditionnel nécessite souvent des températures supérieures à 600 °C, ce qui ferait fondre ou endommagerait les délicates interconnexions en aluminium ou en cuivre déjà construites sur la puce.

Le PECVD utilise un plasma riche en énergie pour décomposer les gaz précurseurs, permettant aux réactions chimiques nécessaires au dépôt du film de se produire à des températures beaucoup plus basses, généralement entre 200 et 400 °C.

Ce budget de basse température est ce qui rend possible la construction de dispositifs avec de nombreuses couches de circuits complexes et sensibles à la température.

Couverture Conforme pour Géométries Complexes

Les puces modernes ne sont pas plates. Elles présentent des tranchées profondes et des structures verticales imposantes. Un film déposé doit être capable de revêtir uniformément ces topographies complexes.

Le PECVD offre une excellente couverture conforme, ce qui signifie que le film maintient une épaisseur uniforme sur les sommets, les fonds et les flancs de ces caractéristiques. Cela évite les points faibles ou les vides dans l'isolation.

Contrôle et Polyvalence

Le processus PECVD est hautement ajustable. En modifiant des paramètres tels que le débit de gaz, la pression et la puissance du plasma, les ingénieurs peuvent contrôler précisément les propriétés du film déposé.

Cela permet la création d'une grande variété de matériaux, y compris le dioxyde de silicium (SiO₂), le nitrure de silicium (Si₃N₄), l'oxynitrure de silicium (SiOxNy) et le silicium amorphe (a-Si:H), chacun optimisé pour une application spécifique.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans compromis. Les ingénieurs doivent équilibrer des facteurs concurrents pour obtenir le résultat souhaité.

Qualité du film contre Température

Bien que le processus à basse température soit un avantage clé, les films PECVD peuvent parfois contenir des concentrations d'hydrogène plus élevées que les films cultivés à des températures plus élevées. Cela peut affecter la densité et les propriétés électriques du film.

Généralement, il existe un compromis entre la température de dépôt et la « pureté » ou la densité du film.

Vitesse de dépôt contre Uniformité

Le PECVD est connu pour ses vitesses de dépôt relativement rapides, ce qui est bon pour le débit de fabrication. Cependant, pousser pour la vitesse la plus élevée possible peut parfois compromettre l'uniformité de l'épaisseur du film sur l'ensemble du wafer.

Cela nécessite un réglage minutieux du processus pour trouver l'équilibre optimal entre la vitesse de fabrication et la performance cohérente du dispositif.

Potentiel de Dommage par le Plasma

Le plasma énergétique qui permet le dépôt à basse température peut également, dans certains cas, induire des dommages aux grilles de transistors sensibles ou à d'autres structures délicates à la surface du wafer.

Les ingénieurs de processus travaillent à atténuer cela en concevant soigneusement le réacteur et en ajustant les conditions du plasma pour minimiser cet effet.

Faire le bon choix pour votre objectif

Le film PECVD spécifique et le processus sont choisis en fonction de l'objectif principal de cette couche particulière dans la conception de la puce.

- Si votre objectif principal est la performance et la vitesse : Votre meilleur choix est un film diélectrique à faible constante k déposé par PECVD entre les interconnexions métalliques pour minimiser le délai du signal.

- Si votre objectif principal est la fiabilité du dispositif : Vous vous appuierez sur des films de nitrure de silicium denses déposés par PECVD pour la passivation et l'encapsulation afin de protéger contre l'humidité et les contaminants.

- Si votre objectif principal est la fabrication de structures 3D : Les capacités de dépôt conforme du PECVD sont essentielles pour revêtir uniformément les topographies complexes dans les dispositifs logiques avancés, la mémoire ou les MEMS.

En fin de compte, la capacité du PECVD à déposer des films essentiels à des températures gérables en fait un outil indispensable qui permet la miniaturisation incessante et la complexité croissante de tous les appareils électroniques modernes.

Tableau Récapitulatif :

| Fonction | Matériaux Clés | Avantages Principaux |

|---|---|---|

| Isolation Électrique | Dioxyde de Silicium (SiO₂), Nitrure de Silicium (Si₃N₄), Diélectriques Low-k | Prévient les courts-circuits, réduit la capacité pour des puces plus rapides |

| Passivation de Surface | Nitrure de Silicium (Si₃N₄) | Protège contre l'humidité et les ions, améliore la stabilité du dispositif |

| Encapsulation | Nitrure de Silicium (Si₃N₄) | Protège les puces contre les dommages environnementaux, assure la longévité |

| Couches Structurelles | Divers films PECVD | Permet les masques durs et les couches sacrificielles dans la fabrication de MEMS |

Libérez le plein potentiel de vos processus semi-conducteurs avec les solutions PECVD avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons à divers laboratoires des systèmes de fours à haute température, y compris des systèmes CVD/PECVD, adaptés à vos besoins uniques. Nos capacités de personnalisation approfondie garantissent un dépôt de film précis pour une performance et une fiabilité améliorées des dispositifs. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut élever votre recherche et votre production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires