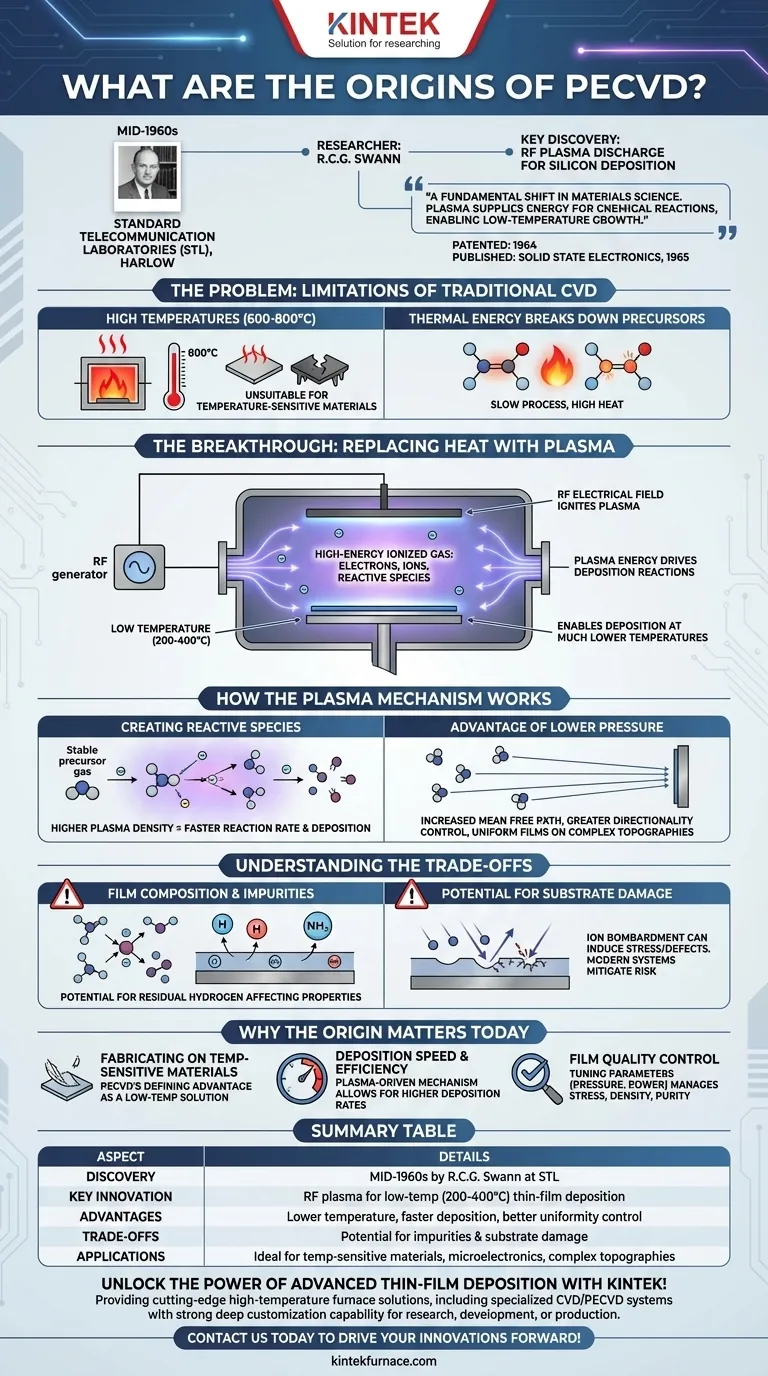

Les origines du dépôt chimique en phase vapeur assisté par plasma (PECVD) remontent au milieu des années 1960 aux Standard Telecommunication Laboratories (STL) de Harlow, Essex. La percée a été réalisée par le chercheur R.C.G. Swann, qui a découvert que l'utilisation d'une décharge de plasma à radiofréquence (RF) favorisait considérablement le dépôt de composés de silicium sur des substrats. Cette découverte cruciale a été détaillée dans des demandes de brevet en 1964 et publiée dans la revue Solid State Electronics en 1965.

La découverte du PECVD a représenté un changement fondamental dans la science des matériaux. Elle a prouvé qu'un plasma pouvait fournir l'énergie nécessaire aux réactions chimiques, permettant la croissance de films minces de haute qualité à des températures bien inférieures à celles requises par les méthodes conventionnelles.

Le problème que le PECVD visait à résoudre

Limitations du CVD traditionnel

Avant le PECVD, la principale méthode de dépôt de films de haute qualité était le dépôt chimique en phase vapeur (CVD). Ce processus repose sur des températures élevées, souvent supérieures à 600-800°C, pour fournir l'énergie thermique nécessaire à la décomposition des gaz précurseurs et à l'initiation des réactions chimiques sur une surface de substrat.

Bien qu'efficace, l'exigence de haute température du CVD traditionnel limitait sévèrement ses applications. Il était inadapté au dépôt de films sur des substrats qui ne pouvaient pas supporter une telle chaleur, comme ceux comportant des couches métalliques précédemment fabriquées ou des matériaux sensibles à la température.

La percée : remplacer la chaleur par le plasma

La découverte de R.C.G. Swann a offert une solution élégante. Au lieu de ne compter que sur l'énergie thermique, sa méthode utilisait un champ électrique RF pour enflammer un plasma.

Ce plasma est un gaz ionisé à haute énergie contenant un dense mélange d'électrons, d'ions et d'espèces neutres hautement réactives. Ces particules énergétiques fournissent l'énergie d'activation nécessaire pour briser les liaisons chimiques et entraîner les réactions de dépôt, tout en maintenant le substrat à une température beaucoup plus basse (typiquement 200-400°C).

Comment fonctionne le mécanisme du plasma

Création d'espèces réactives

La fonction principale du plasma est de créer une forte concentration d'espèces chimiques réactives à partir des gaz précurseurs stables. L'augmentation de la densité du plasma augmente directement la disponibilité de ces réactifs.

Cela accélère la vitesse de réaction globale, permettant un dépôt de film plus rapide par rapport à d'autres techniques à basse température.

L'avantage d'une pression plus basse

L'utilisation d'un plasma permet également de faire fonctionner le processus à des pressions plus basses. Cela présente un avantage critique : cela augmente le "libre parcours moyen" des molécules de gaz, ce qui signifie qu'elles parcourent une plus grande distance avant d'entrer en collision les unes avec les autres.

Cela donne aux ingénieurs de procédé un meilleur contrôle sur la directionnalité des ions se déplaçant vers le substrat. Le résultat est un processus plus flexible et efficace, capable de produire des films uniformes sur des topographies complexes.

Comprendre les compromis

Composition et impuretés du film

Un compromis clé dans le PECVD est la composition du film. Étant donné que les réactions plasmatiques sont si complexes et énergétiques, les gaz précurseurs peuvent ne pas se décomposer complètement.

Cela peut entraîner l'incorporation d'impuretés, telles que l'hydrogène du silane (SiH₄) ou des précurseurs d'ammoniac (NH₃), dans le film déposé. Cet hydrogène résiduel peut affecter les propriétés électriques et mécaniques du film.

Potentiel de dommages au substrat

Les mêmes ions énergétiques qui entraînent la réaction de dépôt peuvent également bombarder physiquement la surface du substrat. S'il n'est pas soigneusement contrôlé, ce bombardement ionique peut induire des contraintes ou créer des défauts dans le matériau sous-jacent.

Les systèmes PECVD modernes offrent un contrôle précis de la puissance et de la pression du plasma pour minimiser ce risque, mais cela reste un facteur inhérent au processus.

Pourquoi l'origine du PECVD est toujours importante aujourd'hui

Comprendre le principe fondamental du PECVD — l'utilisation de l'énergie du plasma au lieu de l'énergie thermique — est essentiel pour l'exploiter efficacement.

- Si votre objectif principal est la fabrication sur des matériaux sensibles à la température : l'origine du PECVD en tant que solution à basse température reste son avantage le plus significatif et déterminant.

- Si votre objectif principal est la vitesse et l'efficacité de dépôt : le mécanisme basé sur le plasma permet des taux de dépôt plus élevés que de nombreuses techniques concurrentes à basse température.

- Si votre objectif principal est la qualité du film : comprendre le rôle du plasma est essentiel pour ajuster des paramètres tels que la pression et la puissance afin de gérer la contrainte, la densité et la pureté chimique du film.

Ce passage fondamental de l'énergie thermique à l'énergie basée sur le plasma a fondamentalement élargi les possibilités de dépôt de couches minces et a permis le développement de la microélectronique moderne.

Tableau récapitulatif :

| Aspect | Détails |

|---|---|

| Découverte | Milieu des années 1960 par R.C.G. Swann aux Standard Telecommunication Laboratories |

| Innovation clé | Utilisation du plasma RF pour le dépôt de couches minces à basse température (200-400°C) |

| Avantages | Température plus basse, dépôt plus rapide, meilleur contrôle de l'uniformité du film |

| Compromis | Potentiel d'impuretés (par exemple, hydrogène) et de dommages au substrat dus au bombardement ionique |

| Applications | Idéal pour les matériaux sensibles à la température, la microélectronique et les topographies complexes |

Libérez la puissance du dépôt avancé de couches minces avec KINTEK !

Travaillez-vous avec des matériaux sensibles à la température ou visez-vous un dépôt de film de haute qualité et efficace ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température de pointe, y compris nos systèmes CVD/PECVD spécialisés. Notre forte capacité de personnalisation approfondie garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, que vous soyez en recherche, développement ou production.

Prêt à améliorer les capacités de votre laboratoire ? Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD et autres solutions de fours peuvent faire progresser vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Qu'est-ce que l'application de dépôt chimique en phase vapeur assisté par plasma ? Permettre des films minces haute performance à des températures plus basses