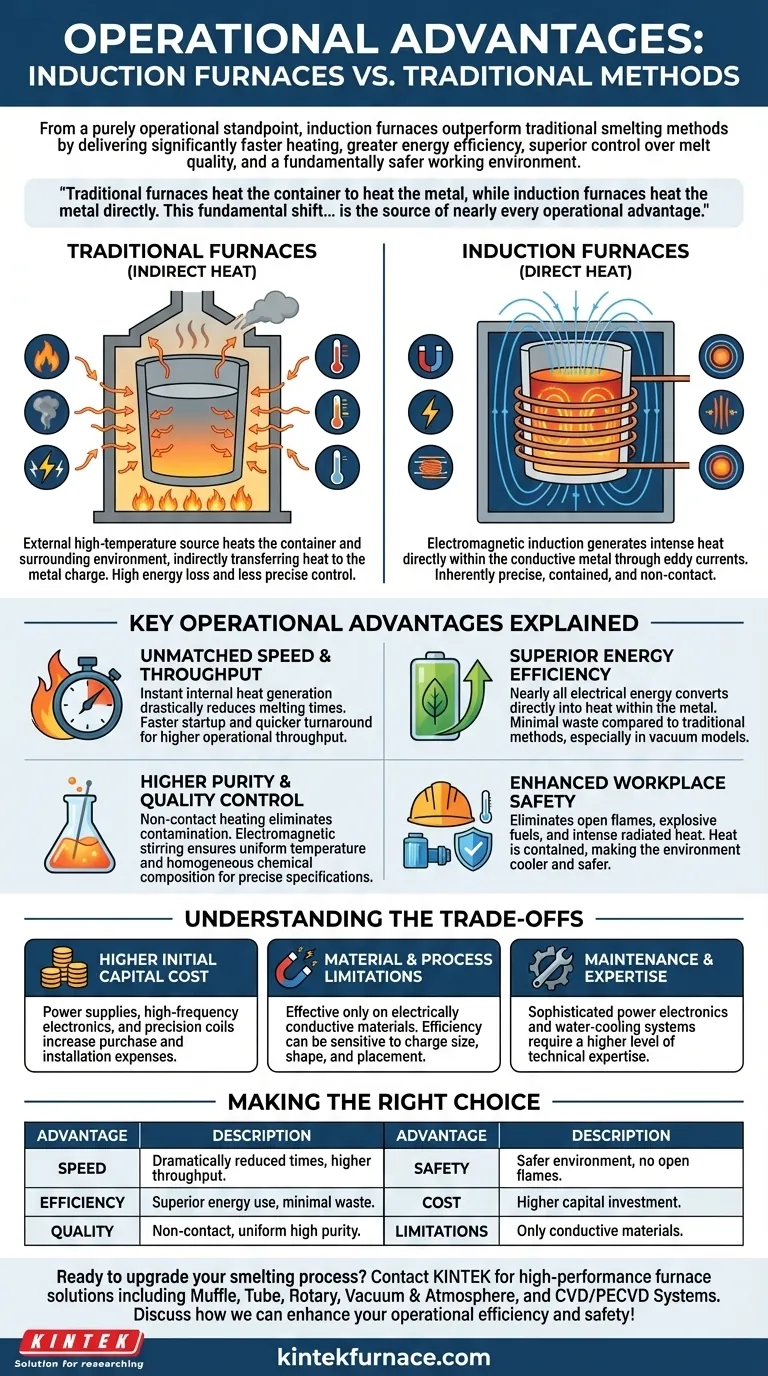

D'un point de vue purement opérationnel, les fours à induction surpassent les méthodes de fusion traditionnelles en offrant un chauffage nettement plus rapide, une plus grande efficacité énergétique, un meilleur contrôle de la qualité du bain de fusion et un environnement de travail fondamentalement plus sûr. Ceci est réalisé en utilisant l'induction électromagnétique pour générer de la chaleur directement dans le métal lui-même, un processus intrinsèquement plus précis et contenu que la combustion externe ou les arcs électriques.

La différence fondamentale est simple : les fours traditionnels chauffent le conteneur pour chauffer le métal, tandis que les fours à induction chauffent le métal directement. Ce changement fondamental du chauffage indirect au chauffage direct est la source de presque tous les avantages opérationnels, éliminant l'immense gaspillage, l'imprécision et les risques de sécurité des méthodes plus anciennes.

Le Principe de Base : Chauffage Direct vs. Indirect

Pour comprendre les avantages de l'induction, nous devons d'abord comparer les mécanismes de chauffage fondamentaux. La différence est la clé pour apprécier les gains en efficacité, en vitesse et en qualité.

Fonctionnement des Fours Traditionnels (Chaleur Indirecte)

La fusion traditionnelle, que ce soit dans un cubilot, un four à réverbère ou un four à arc électrique, repose sur le chauffage indirect. Une source de chaleur externe à haute température est créée — comme la combustion de coke, de gaz, ou la création d'un arc électrique — et cette chaleur est ensuite transférée à la charge métallique.

Ce processus est intrinsèquement inefficace. Une quantité importante d'énergie est perdue à chauffer les parois du four, l'atmosphère environnante et les gaz d'échappement. Le contrôle est également moins précis, entraînant souvent des gradients de température et une contamination potentielle par les sous-produits du combustible.

Fonctionnement des Fours à Induction (Chaleur Directe)

Les fours à induction fonctionnent sur le principe de l'induction électromagnétique. Un courant alternatif à haute fréquence est passé à travers une bobine en cuivre, ce qui crée un champ magnétique puissant et rapidement variable à l'intérieur de la chambre du four.

Ce champ magnétique pénètre le métal conducteur placé à l'intérieur de la bobine, induisant des courants électriques (connus sous le nom de courants de Foucault) dans le métal lui-même. La résistance naturelle du métal à ces courants génère une chaleur intense de l'intérieur vers l'extérieur. C'est un processus sans contact où le métal devient son propre élément chauffant.

Avantages Opérationnels Clés Expliqués

Ce passage au chauffage direct et interne crée une cascade d'avantages tangibles qui impactent directement le débit, le coût, la qualité et la sécurité.

Vitesse et Débit Inégalés

Étant donné que la chaleur est générée instantanément dans le matériau de la charge, les temps de fusion sont considérablement réduits. Il n'est pas nécessaire de préchauffer une grande chambre ou d'attendre que l'énergie thermique se transfère lentement à partir d'une source externe. Cela permet un démarrage plus rapide, un temps de rotation plus court entre les fontes et un débit opérationnel significativement plus élevé.

Efficacité Énergétique Supérieure

Le chauffage par induction est remarquablement efficace sur le plan énergétique. Presque toute l'énergie électrique est convertie directement en chaleur dans le métal, avec très peu de pertes. Les méthodes traditionnelles perdent une grande quantité d'énergie dans l'environnement. Dans les modèles à induction sous vide, un vide agit comme un isolant parfait, minimisant davantage la perte de chaleur et réduisant la consommation d'énergie globale.

Pureté Élevée et Contrôle Qualité

La nature sans contact du chauffage par induction est essentielle pour la qualité. Le métal ne touche jamais un élément chauffant ou une source de combustible, ce qui élimine la contamination courante dans la fusion traditionnelle.

De plus, les forces électromagnétiques brassent naturellement le bain en fusion, assurant une température uniforme et une composition chimique homogène. Cette précision permet aux opérateurs de respecter des spécifications métallurgiques exigeantes avec une grande répétabilité.

Sécurité Améliorée sur le Lieu de Travail

Les fours à induction créent un environnement d'exploitation plus sûr. La conception élimine les principaux dangers de la fusion traditionnelle, tels que les flammes nues, les combustibles explosifs et la chaleur intense rayonnée par des sources externes. La chaleur est contenue dans le métal lui-même, rendant l'équipement environnant plus froid et le processus beaucoup moins dangereux pour le personnel.

Comprendre les Compromis

Bien que technologiquement supérieurs à bien des égards, les fours à induction ne sont pas sans considérations. Une évaluation équilibrée nécessite de reconnaître leurs exigences spécifiques.

Coût d'Investissement Initial Plus Élevé

Le principal inconvénient est l'investissement initial plus élevé. Les alimentations électriques, l'électronique haute fréquence et les bobines en cuivre de conception précise rendent les fours à induction plus coûteux à l'achat et à l'installation que de nombreux types de fours traditionnels plus simples.

Limitations Matérielles et de Processus

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. Bien que cela couvre la plupart des métaux, c'est une limitation clé. De plus, l'efficacité du processus peut être sensible à la taille, à la forme et au placement du matériau dans la bobine, nécessitant une gestion de charge plus attentive.

Maintenance et Expertise

L'électronique de puissance sophistiquée et les systèmes de refroidissement par eau qui supportent un four à induction nécessitent un niveau d'expertise technique plus élevé pour la maintenance et le dépannage par rapport à la nature plus mécanique des anciennes technologies de fours.

Faire le Bon Choix pour Votre Objectif

La décision entre l'induction et les méthodes traditionnelles dépend en fin de compte des priorités stratégiques principales de votre exploitation.

- Si votre objectif principal est de maximiser le débit et la vitesse : Le chauffage rapide et à la demande d'un four à induction offre un avantage clair pour la production à haut volume.

- Si votre objectif principal est d'atteindre la plus haute pureté du matériau : Le chauffage par induction sans contact et contrôlable, en particulier sous vide, est inégalé pour la production d'alliages propres et de haute spécification.

- Si votre objectif principal est de minimiser les coûts opérationnels à long terme : La meilleure efficacité énergétique de l'induction générera des économies significatives qui peuvent compenser l'investissement en capital initial plus élevé sur la durée de vie du four.

- Si votre objectif principal est un faible investissement initial pour la fusion de base : Les fours traditionnels peuvent rester une option viable, en particulier lorsque la précision métallurgique et les coûts énergétiques sont moins critiques.

Choisir la bonne technologie est un investissement stratégique dans la qualité de votre produit et l'efficacité de l'ensemble de votre exploitation.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Vitesse | Temps de fusion considérablement réduits et débit plus élevé grâce au chauffage interne direct. |

| Efficacité Énergétique | Utilisation supérieure de l'énergie avec un gaspillage minimal, car la chaleur est générée directement dans le métal. |

| Contrôle Qualité | Le chauffage sans contact empêche la contamination et assure des fontes uniformes et de haute pureté. |

| Sécurité | Élimine les flammes nues et réduit les dangers, créant un environnement de travail plus sûr. |

| Coût Initial | Investissement en capital plus élevé requis par rapport aux méthodes traditionnelles. |

| Limitations Matérielles | Efficace uniquement sur les matériaux électriquement conducteurs comme les métaux. |

Prêt à moderniser votre processus de fusion avec des solutions de fours à induction avancées ? En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit divers laboratoires avec des fours haute performance, y compris des systèmes Muffle, Tube, Rotatif, Sous Vide & Atmosphère, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, offrant une fusion plus rapide, une pureté plus élevée et des économies de coûts. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité opérationnelle et votre sécurité !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quelles sont les fonctions principales du four de fusion par induction sous vide poussé (VIM) ? Optimisation de la purification de l'alliage superalliage DD5

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques