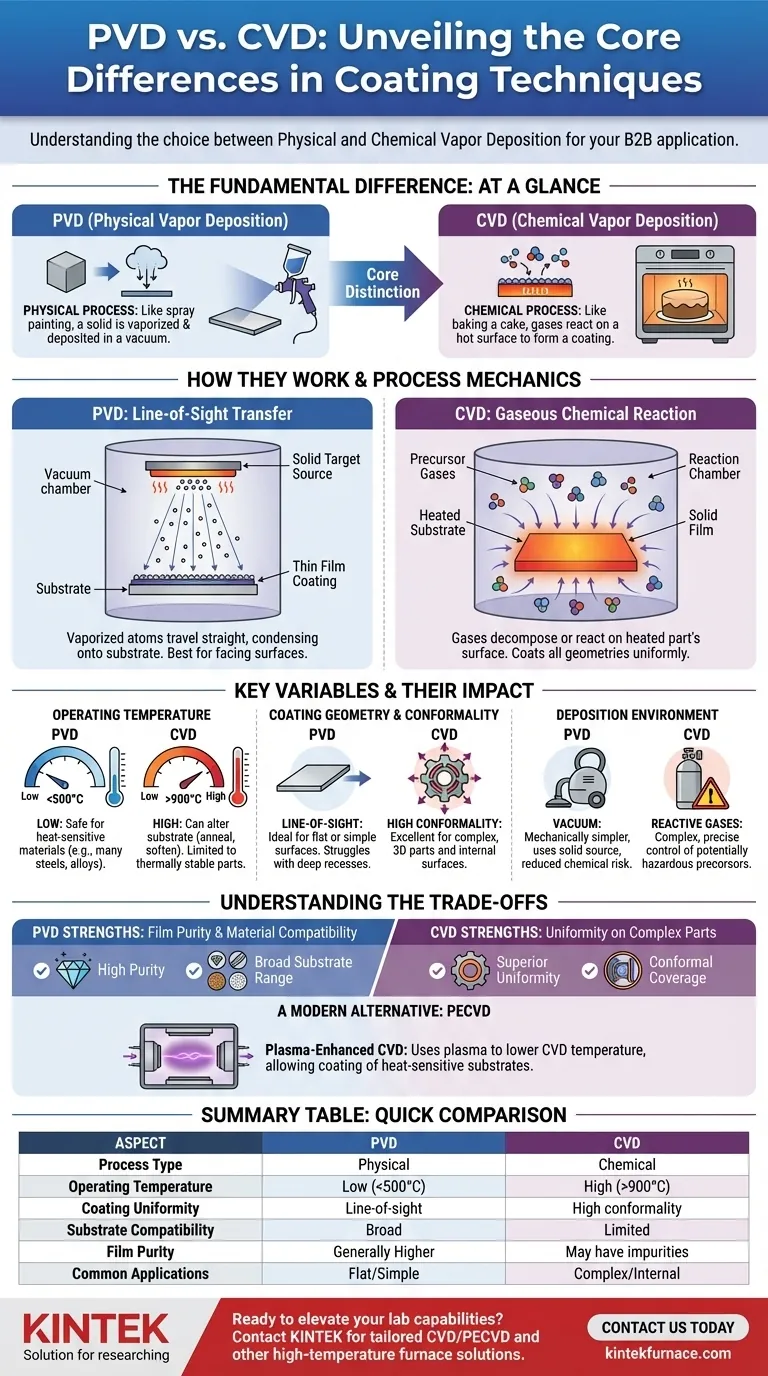

À la base, la différence entre le dépôt physique en phase vapeur (PVD) et le dépôt chimique en phase vapeur (CVD) réside dans la manière dont le matériau de revêtement arrive sur une surface. Le PVD est un processus physique, où un matériau solide est vaporisé et déposé sous vide, un peu comme une peinture au pistolet. Le CVD est un processus chimique, où des gaz réagissent sur une surface chaude pour former le revêtement, de la même manière qu'un gâteau cuit et forme une croûte.

Le choix entre PVD et CVD repose sur un compromis essentiel : le PVD offre une précision et est sans danger pour les matériaux sensibles à la chaleur grâce à ses températures de fonctionnement plus basses. En revanche, le CVD excelle dans le revêtement uniforme de géométries complexes, mais nécessite des températures élevées qui peuvent altérer la pièce sous-jacente.

La différence fondamentale : processus physique vs chimique

Les noms eux-mêmes révèlent la distinction principale. Un processus est purement physique, impliquant un changement d'état, tandis que l'autre repose sur une réaction chimique pour créer un matériau entièrement nouveau sur la surface du substrat.

Comment fonctionne le PVD : un transfert en ligne de mire

Le dépôt physique en phase vapeur est un processus de transfert mécanique. Il a généralement lieu dans une chambre à vide poussé à des températures relativement basses.

Les méthodes les plus courantes sont la pulvérisation cathodique ou l'évaporation. Un matériau source solide (la « cible ») est bombardé d'ions ou chauffé jusqu'à ce qu'il se vaporise. Ces atomes vaporisés voyagent ensuite en ligne droite et se condensent sur le substrat, formant un film mince et dur.

Parce que le matériau se déplace en ligne droite, le PVD est un processus en ligne de mire. Les surfaces faisant directement face au matériau source reçoivent le plus de revêtement.

Comment fonctionne le CVD : une réaction chimique gazeuse

Le dépôt chimique en phase vapeur repose sur des réactions thermochimiques. Le processus implique l'introduction de gaz précurseurs volatils dans une chambre de réaction contenant le substrat chauffé.

À des températures élevées, généralement de plusieurs centaines à plus de mille degrés Celsius, ces gaz se décomposent ou réagissent entre eux à la surface de la pièce.

Cette réaction chimique forme un film solide du matériau de revêtement désiré. Parce que le gaz entoure la pièce, le CVD peut revêtir toutes les surfaces, y compris les géométries internes complexes, avec une grande conformalité.

Variables clés du processus et leur impact

Les différences de mécanisme entraînent des variations significatives dans les exigences du processus, ce qui détermine à son tour la méthode la plus appropriée pour une application donnée.

Température de fonctionnement

C'est le facteur de différenciation le plus critique. Les processus PVD sont "froids", fonctionnant à des températures suffisamment basses (généralement < 500°C) pour ne pas affecter les propriétés de la plupart des substrats en acier ou d'autres matériaux sensibles.

Les processus CVD sont "chauds", nécessitant souvent des températures supérieures à 900°C. Cette chaleur élevée peut recuire, ramollir ou déformer le matériau du substrat, limitant son utilisation aux composants capables de supporter un tel stress thermique sans se dégrader.

Géométrie et conformalité du revêtement

La nature en ligne de mire du PVD le rend idéal pour le revêtement de surfaces planes ou simples. Il a du mal à fournir un revêtement uniforme à l'intérieur de recoins profonds, de coins vifs ou sur des pièces aux formes très complexes.

L'utilisation de gaz précurseurs par le CVD lui permet d'exceller dans ce domaine. Le gaz circule autour et à l'intérieur de la pièce, assurant une épaisseur de revêtement constante et uniforme même dans des zones confinées comme l'alésage d'une aiguille.

Environnement de dépôt et précurseurs

Le PVD est un processus mécaniquement plus simple qui utilise un matériau source solide sous vide. Cela réduit le risque de contamination chimique ou de sous-produits dangereux.

Le CVD est plus complexe, nécessitant un contrôle précis des gaz précurseurs, qui peuvent être toxiques, corrosifs ou inflammables. Cela introduit plus de variables et de risques chimiques potentiels.

Comprendre les compromis

Aucune des deux technologies n'est universellement supérieure ; ce sont des outils conçus pour des résultats différents. Votre choix dépend entièrement des contraintes spécifiques et des objectifs de performance de votre projet.

Pureté du film vs uniformité

Le PVD produit généralement des films d'une pureté plus élevée avec moins de défauts, car il implique le transfert direct du matériau source.

Le CVD offre une uniformité supérieure (conformalité) sur les pièces complexes. Cependant, des réactions chimiques incomplètes peuvent parfois introduire des impuretés dans le revêtement. L'état de surface et le matériau de la pièce peuvent également affecter le taux de réaction du CVD, entraînant des variations d'épaisseur.

Limites des matériaux de substrat

La basse température du PVD le rend compatible avec une large gamme de matériaux, y compris les aciers trempés, les alliages et certains plastiques, sans altérer leurs propriétés fondamentales.

La chaleur élevée du CVD restreint son utilisation aux matériaux thermiquement stables, tels que les carbures, les céramiques ou certains métaux réfractaires. Il ne convient généralement pas aux matériaux qui ont été traités thermiquement pour atteindre une dureté spécifique.

Une alternative moderne : le CVD assisté par plasma (PECVD)

Pour combler l'écart de température, le CVD assisté par plasma (PECVD) a été développé. Ce processus utilise le plasma pour exciter les gaz précurseurs, permettant à la réaction chimique de se produire à des températures beaucoup plus basses (température ambiante à quelques centaines de degrés Celsius).

Le PECVD combine les avantages de la réaction chimique du CVD avec une fenêtre de processus à basse température, ce qui en fait une alternative puissante pour le revêtement de substrats sensibles à la chaleur.

Faire le bon choix pour votre objectif

Pour choisir le bon processus, vous devez d'abord définir votre résultat le plus important.

- Si votre objectif principal est de revêtir des matériaux sensibles à la chaleur ou d'obtenir la plus grande pureté de film : le PVD est généralement le meilleur choix en raison de son mécanisme de dépôt physique à basse température.

- Si votre objectif principal est d'obtenir un revêtement parfaitement uniforme sur des pièces complexes et tridimensionnelles : le CVD offre une conformalité inégalée, à condition que le substrat puisse supporter les températures de traitement élevées.

- Si votre objectif principal est d'équilibrer la couverture uniforme du CVD avec la nécessité de températures plus basses : vous devriez envisager le CVD assisté par plasma (PECVD) comme une alternative viable et efficace.

En fin de compte, comprendre la relation entre le processus, le matériau et la géométrie désirée est la clé pour maîtriser la technologie de revêtement en couches minces.

Tableau récapitulatif :

| Aspect | PVD (Dépôt physique en phase vapeur) | CVD (Dépôt chimique en phase vapeur) |

|---|---|---|

| Type de processus | Physique (vaporisation et dépôt) | Chimique (réaction gazeuse sur la surface) |

| Température de fonctionnement | Basse (< 500°C), sans danger pour les matériaux sensibles à la chaleur | Élevée (> 900°C), peut altérer le substrat |

| Uniformité du revêtement | En ligne de mire, moins uniforme sur les formes complexes | Haute conformalité, uniforme sur toutes les surfaces |

| Compatibilité du substrat | Large (ex : aciers, alliages, certains plastiques) | Limité aux matériaux thermiquement stables (ex : carbures, céramiques) |

| Pureté du film | Généralement plus élevée avec moins de défauts | Peut contenir des impuretés dues à des réactions incomplètes |

| Applications courantes | Surfaces planes ou simples, revêtements de précision | Géométries complexes, surfaces internes |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées de fours à haute température ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des systèmes de fours sur mesure. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous soutenus par une personnalisation poussée pour répondre à vos besoins expérimentaux uniques. Que vous travailliez avec le PVD, le CVD ou d'autres techniques de revêtement, nous pouvons vous aider à optimiser vos processus pour une meilleure performance et efficacité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent bénéficier à vos applications spécifiques et stimuler l'innovation dans votre recherche !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température