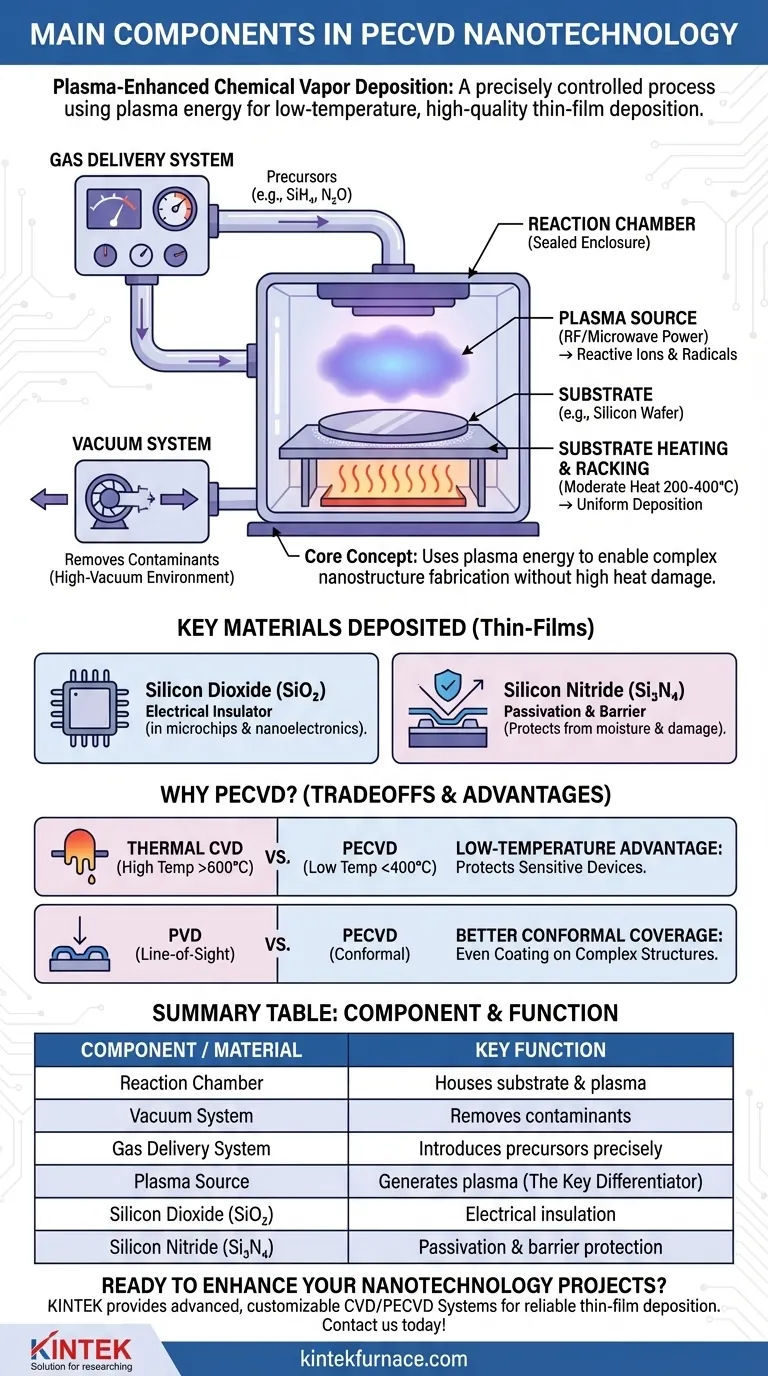

Essentiellement, le dépôt chimique en phase vapeur assisté par plasma (PECVD) implique deux ensembles de "composants" : le matériel physique du système et les matériaux en couches minces qu'il est conçu pour créer. Le matériel clé comprend une chambre de réaction, des pompes à vide, un système d'alimentation en gaz et une source d'énergie génératrice de plasma. Les matériaux les plus courants, ou "composants", déposés en nanotechnologie sont des films de haute pureté de dioxyde de silicium et de nitrure de silicium.

Le concept central à saisir est que le PECVD n'est pas simplement une collection de pièces, mais un processus précisément contrôlé. Il utilise l'énergie du plasma, plutôt qu'une chaleur élevée, pour déposer des matériaux en couches minces critiques, permettant la fabrication de nanostructures complexes et délicates qui seraient détruites par les méthodes traditionnelles à haute température.

L'anatomie d'un système PECVD

Pour comprendre comment fonctionne le PECVD, il est essentiel de comprendre la fonction de ses composants physiques fondamentaux. Chaque partie joue un rôle critique dans le contrôle de l'environnement pour produire un film mince uniforme et de haute qualité.

La chambre de réaction

C'est le cœur du système où a lieu le dépôt. C'est une enceinte scellée qui abrite le substrat (par exemple, une tranche de silicium) et qui est conçue pour résister au vide et contenir le plasma.

Le système de vide

Un système de pompes crée un environnement de vide poussé à l'intérieur de la chambre. Ceci est crucial pour éliminer les contaminants comme l'air et la vapeur d'eau, qui interféreraient autrement avec les réactions chimiques et compromettraient la pureté du film déposé.

Le système d'alimentation en gaz

Ce réseau introduit précisément des gaz précurseurs spécifiques dans la chambre de réaction. En utilisant des composants comme des régulateurs de débit massique, il assure le mélange et le débit exacts des gaz nécessaires pour former le matériau désiré. Par exemple, le silane (SiH₄) et l'oxyde nitreux (N₂O) peuvent être utilisés pour créer du dioxyde de silicium.

La source de plasma (le facteur de différenciation clé)

C'est ce qui met le "PE" dans PECVD. Une source d'alimentation radiofréquence (RF) ou micro-ondes est utilisée pour ioniser les gaz précurseurs, les transformant en plasma. Ce plasma est un état de la matière énergisé contenant des ions et des radicaux réactifs qui peuvent former le film désiré à des températures beaucoup plus basses (généralement 200-400°C) que le CVD conventionnel (souvent >600°C).

Chauffage et support du substrat

Bien que le PECVD soit un processus à basse température, le substrat est souvent modérément chauffé pour améliorer les propriétés du film et la mobilité de surface. Le support maintient les substrats dans une orientation précise à l'intérieur de la chambre pour assurer un dépôt uniforme sur toute leur surface.

Matériaux clés déposés par PECVD

En nanotechnologie et dans la fabrication de semi-conducteurs, le PECVD est très apprécié pour sa capacité à déposer des couches diélectriques et de passivation de haute qualité.

Dioxyde de silicium (SiO₂)

Ce matériau est un excellent isolant électrique. En PECVD, il est déposé sous forme de film mince pour isoler les couches conductrices les unes des autres dans les micropuces et autres dispositifs nanoélectroniques. C'est un bloc de construction fondamental pour la création de transistors et de condensateurs.

Nitrure de silicium (Si₃N₄)

Le nitrure de silicium est un matériau dur et dense qui sert de barrière exceptionnelle. Il est couramment utilisé comme couche de passivation pour protéger le dispositif fini de l'humidité, des ions mobiles et des rayures physiques. Il peut également servir de masque résistant aux produits chimiques lors des étapes de gravure.

Comprendre les compromis : PECVD vs alternatives

Aucune technique de fabrication unique n'est parfaite pour chaque application. Choisir le PECVD nécessite de comprendre ses avantages et ses limites par rapport à d'autres méthodes de dépôt comme le CVD thermique traditionnel ou le dépôt physique en phase vapeur (PVD).

L'avantage de la basse température

C'est la raison principale du choix du PECVD. Il permet un dépôt sur des dispositifs entièrement formés avec des matériaux sensibles (comme le câblage en aluminium) qui seraient endommagés ou fondus par la chaleur élevée du CVD thermique.

Qualité et impuretés du film

Les films issus du PECVD sont de haute qualité, mais comme le processus utilise des précurseurs contenant de l'hydrogène (comme le silane), les films résultants contiennent souvent de l'hydrogène résiduel. Pour les applications exigeant la pureté et la densité les plus élevées, le CVD thermique à haute température peut toujours être supérieur, à condition que le substrat puisse tolérer la chaleur.

Couverture conforme

Comparé au PVD (comme la pulvérisation cathodique), qui est un processus en ligne de mire, le PECVD offre une meilleure "couverture conforme". Cela signifie qu'il peut recouvrir plus uniformément les topographies complexes et tridimensionnelles que l'on trouve dans les nanostructures avancées, garantissant l'absence de lacunes ou de points faibles dans la couche déposée.

Faire le bon choix pour votre objectif

Votre choix de technologie de dépôt dépend entièrement des exigences de votre dispositif final.

- Si votre objectif principal est de créer des couches isolantes robustes sur des composants électroniques sensibles : Le PECVD est la norme industrielle pour le dépôt de dioxyde de silicium de haute qualité à des températures qui n'endommageront pas les composants sous-jacents.

- Si votre objectif principal est de protéger ou d'encapsuler un dispositif fini : Le PECVD est idéal pour le dépôt de couches de passivation denses en nitrure de silicium qui protègent contre l'humidité et la contamination.

- Si votre objectif principal est d'atteindre la plus haute pureté et densité de film possible : Vous devrez peut-être envisager le CVD traditionnel à haute température, mais seulement si votre substrat et les structures de dispositifs existantes peuvent supporter le budget thermique extrême.

En comprenant à la fois la machinerie et les matériaux, vous pouvez tirer parti efficacement du PECVD pour obtenir des résultats précis et fiables dans vos travaux de nanofabrication.

Tableau récapitulatif :

| Composant/Matériau | Fonction clé | Exemples courants |

|---|---|---|

| Chambre de réaction | Abrité le substrat et le plasma pour le dépôt | Enceinte scellée |

| Système de vide | Élimine les contaminants pour des films de haute pureté | Pompes à vide |

| Système d'alimentation en gaz | Introduit précisément les gaz précurseurs | Contrôleurs de débit massique |

| Source de plasma | Génère du plasma pour un dépôt à basse température | Alimentation RF ou micro-ondes |

| Dioxyde de silicium (SiO₂) | Isolation électrique dans les micropuces | Couches diélectriques |

| Nitrure de silicium (Si₃N₄) | Passivation et protection barrière | Films résistants à l'humidité |

Prêt à améliorer vos projets de nanotechnologie avec des solutions PECVD avancées ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des solutions de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un dépôt de films minces fiable et de haute qualité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

Les gens demandent aussi

- Comment fonctionne le dépôt chimique en phase vapeur assisté par plasma ? Obtenir un dépôt de couches minces de haute qualité à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique