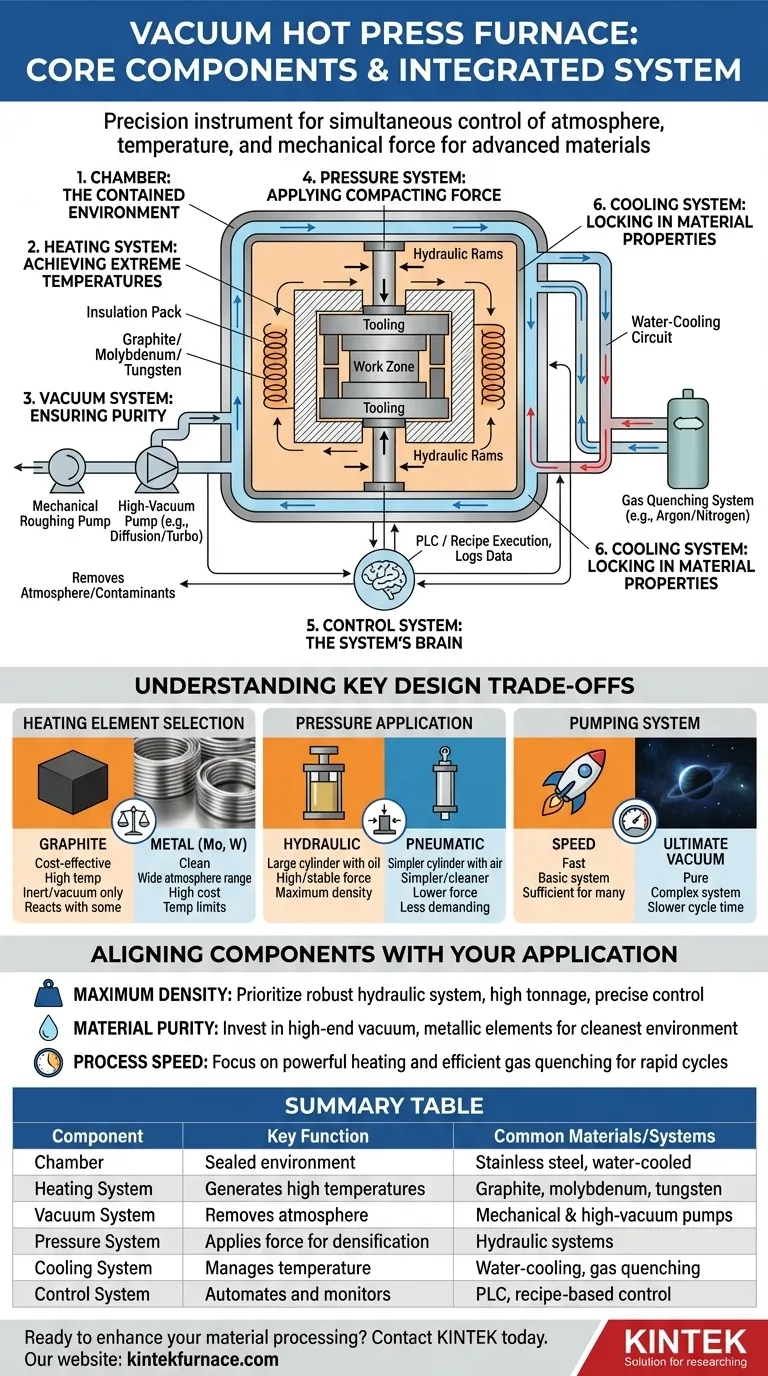

À la base, un four de pressage à chaud sous vide est un système intégré défini par six composants primaires fonctionnant à l'unisson. Il s'agit du corps du four ou de la chambre, d'un système de chauffage, d'un système de vide pour éliminer l'atmosphère, d'un système de pression pour appliquer la force, d'un système de refroidissement par eau pour la gestion thermique, et d'un système de contrôle pour orchestrer l'ensemble du processus.

Un four de pressage à chaud sous vide n'est pas seulement une collection de pièces. C'est un instrument de précision conçu pour le contrôle simultané et indépendant de l'atmosphère, de la température et de la force mécanique, permettant la création de matériaux avancés impossibles à produire par d'autres moyens.

Comment les composants clés fonctionnent de concert

Comprendre un four de pressage à chaud sous vide nécessite de considérer ses composants non pas comme une liste, mais comme un système interactif. Chaque partie a une fonction distincte qui permet les conditions précises et reproductibles nécessaires au traitement des matériaux avancés comme le frittage et la liaison par diffusion.

La chambre : L'environnement confiné

Le corps du four, ou chambre à vide, est le récipient scellé où se déroule l'ensemble du processus. Il s'agit généralement d'une structure à double paroi, refroidie par eau, fabriquée en acier inoxydable pour résister à un vide poussé et empêcher la contamination.

La porte du four donne accès au chargement et au déchargement des matériaux et doit créer un joint parfait et étanche au vide une fois fermée.

Le système de chauffage : Atteindre des températures extrêmes

Les éléments chauffants sont le cœur du four, responsables de la génération de la chaleur intense requise pour le traitement. Ceux-ci sont généralement fabriqués à partir de matériaux comme le graphite, le molybdène ou le tungstène, choisis pour leur capacité à résister à des températures extrêmes sous vide.

Autour des éléments se trouve un pack d'isolation, souvent constitué de feutre de graphite ou de boucliers thermiques métalliques. Ce pack minimise les pertes de chaleur, protège les parois de la chambre et assure l'uniformité de la température dans toute la zone de travail. La plupart des conceptions modernes sont de type "paroi froide", où les parois de la chambre restent froides au toucher.

Le système de vide : Assurer la pureté

Le système de vide est responsable de l'élimination de l'air et d'autres gaz de la chambre. Cela empêche l'oxydation et élimine les contaminants qui pourraient interférer avec les propriétés finales du matériau.

Il s'agit généralement d'un système à plusieurs étages. Les pompes mécaniques de "dégrossissage" éliminent la majeure partie de l'air, puis les pompes à vide poussé (comme les pompes à diffusion ou turbomoléculaires) prennent le relais pour atteindre l'environnement à basse pression requis.

Le système de pression : Appliquer une force de compactage

Unique à une presse à chaud, le système de pression applique une force mécanique au matériau pendant le cycle de chauffage. Il s'agit le plus souvent d'un système hydraulique capable de générer une force immense et contrôlée pour densifier les poudres ou lier des composants séparés.

Un vérin, entrant généralement par le haut ou le bas de la chambre, transmet cette force à l'outillage et à la pièce à l'intérieur.

Le système de contrôle : Le cerveau du système

Le système de contrôle intègre et automatise l'ensemble du processus. Utilisant un automate programmable (PLC) ou une interface similaire, il exécute une recette programmée.

Ce système gère précisément le taux de chauffage, la température de maintien, le niveau de vide, la pression appliquée et le cycle de refroidissement. Il enregistre également toutes les données pour le contrôle qualité et la validation du processus.

Le système de refroidissement : Verrouiller les propriétés des matériaux

Un système de refroidissement robuste est essentiel à la fois pour la longévité de l'équipement et pour la microstructure finale du matériau.

Un circuit de refroidissement par eau fait circuler continuellement de l'eau à travers la chambre à double paroi, les traversées électriques et la porte pour les empêcher de surchauffer. Pour la pièce elle-même, un système de trempe gazeuse peut introduire rapidement un gaz inerte comme l'argon ou l'azote pour refroidir la pièce à un rythme contrôlé.

Comprendre les compromis clés de la conception

La sélection et la configuration de ces composants impliquent des compromis critiques qui ont un impact direct sur les capacités, le coût et les applications idéales du four.

Choix des éléments chauffants : Graphite ou Métal

Les éléments en graphite sont rentables et excellents pour les applications à haute température dans des environnements inertes ou sous vide. Cependant, ils peuvent réagir avec certains matériaux et ne conviennent pas aux processus nécessitant une atmosphère oxydante.

Les éléments métalliques, comme le molybdène ou le tungstène, offrent un environnement plus propre et peuvent être utilisés dans une plus large gamme d'atmosphères, mais leur coût est nettement plus élevé et ils ont des limitations de température différentes.

Application de la pression : Hydraulique ou Pneumatique

Les systèmes hydrauliques sont la norme pour le pressage à chaud car ils peuvent générer des forces extrêmement élevées et stables, ce qui est essentiel pour atteindre une densité maximale des matériaux.

Les systèmes pneumatiques sont plus simples et plus propres, mais sont généralement limités à des applications de force beaucoup plus faibles. Ils ne sont généralement pas utilisés pour les processus de densification exigeants.

Système de pompage : Vitesse vs Vide ultime

Le choix des pompes à vide est un équilibre entre la vitesse de traitement et la pureté. Un système de base à deux étages peut suffire pour de nombreuses applications.

Pour les processus exigeant une pureté extrême, un système plus complexe et plus coûteux impliquant des pompes turbomoléculaires ou cryogéniques est nécessaire pour atteindre un vide ultime plus profond, bien que cela puisse augmenter le temps de cycle.

Aligner les composants avec votre application

Le choix de la bonne configuration dépend entièrement de votre objectif final. L'interaction entre les composants dicte les performances du four.

- Si votre objectif principal est une densité maximale du matériau : Privilégiez un système de pression hydraulique robuste avec une capacité de tonnage élevée et un contrôle précis de la force.

- Si votre objectif principal est la pureté du matériau et les métaux réactifs : Investissez dans un système de vide haut de gamme avec des éléments chauffants métalliques (molybdène) pour créer l'environnement le plus propre possible.

- Si votre objectif principal est la vitesse de processus et le débit : Concentrez-vous sur un système de chauffage puissant et un système de trempe gazeuse efficace pour des cycles de chauffage et de refroidissement rapides.

En fin de compte, une presse à chaud sous vide est un outil puissant où chaque composant est un maillon essentiel dans la chaîne de production de matériaux avancés.

Tableau récapitulatif :

| Composant | Fonction clé | Matériaux/Systèmes courants |

|---|---|---|

| Chambre | Environnement scellé pour le traitement | Acier inoxydable, refroidie par eau |

| Système de chauffage | Génère des températures élevées | Éléments en graphite, molybdène, tungstène |

| Système de vide | Élimine l'air et les contaminants | Pompes mécaniques et à vide poussé |

| Système de pression | Applique une force pour la densification | Systèmes hydrauliques |

| Système de refroidissement | Gère la température et l'équipement | Circuits de refroidissement par eau, trempe gazeuse |

| Système de contrôle | Automatise et surveille le processus | Automate programmable, contrôle basé sur des recettes |

Prêt à améliorer votre traitement des matériaux avec un four de pressage à chaud sous vide personnalisé ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, tubulaires, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos solutions sur mesure peuvent optimiser l'efficacité et les résultats de votre laboratoire !

Guide Visuel

Produits associés

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Machine à pression chaude sous vide pour le pelliculage et le chauffage

- Four de traitement thermique et de frittage par induction sous vide 600T

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Quels sont les avantages généraux de l'utilisation du pressage à chaud dans la fabrication ? Obtenez des performances et une précision supérieures

- Quels paramètres de processus doivent être optimisés pour des matériaux spécifiques dans un four de pressage à chaud sous vide ? Atteindre une densité et une microstructure optimales

- Qu'est-ce que le procédé de pressage à chaud ? Un guide pour obtenir une densité de matériau supérieure

- Quels sont les principaux composants d'un four de pressage à chaud sous vide ? Maîtriser les systèmes essentiels pour un traitement précis des matériaux

- Comment le vide ou une atmosphère protectrice réduit-il l'oxydation dans les métaux en fusion ? Prévenez les inclusions d'oxyde pour des métaux plus résistants