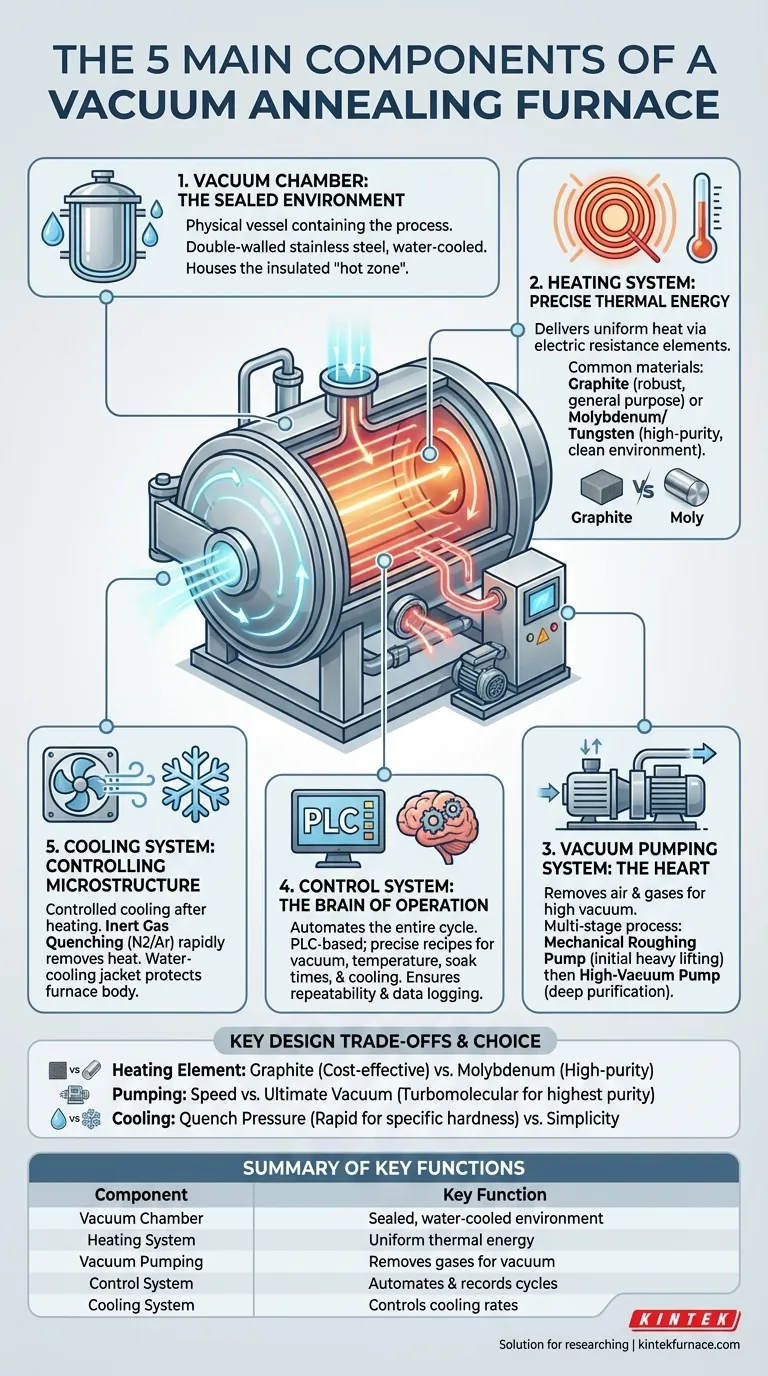

À la base, un four de recuit sous vide est un système intégré composé de cinq éléments principaux : une chambre à vide, un système de chauffage, un système de pompage sous vide, un système de contrôle et un système de refroidissement. Ces éléments fonctionnent de concert pour chauffer et refroidir les matériaux dans un environnement précisément contrôlé et sans oxygène. Cela prévient l'oxydation et la contamination de surface, ce qui est crucial pour obtenir des propriétés métallurgiques spécifiques dans les matériaux sensibles.

Bien que la liste des composants soit simple, la véritable fonction d'un four sous vide réside dans la manière dont ces systèmes interagissent. L'objectif n'est pas simplement de chauffer une pièce, mais de gérer précisément l'ensemble du cycle thermique – de l'atmosphère à la température en passant par la vitesse de refroidissement – afin d'ingénier la microstructure et les performances finales d'un matériau.

L'anatomie d'un four sous vide : Comment chaque système fonctionne

Pour comprendre le four, il faut comprendre le rôle de chaque système interconnecté. Chaque composant résout un problème spécifique dans le processus global de traitement thermique sans interférence atmosphérique.

La chambre à vide : L'environnement scellé

La chambre à vide, souvent appelée corps du four, est l'enceinte physique qui contient l'ensemble du processus. Il s'agit généralement d'un cylindre à double paroi, refroidi à l'eau, fabriqué en acier inoxydable.

Son seul but est de fournir une enceinte robuste et étanche qui peut résister aux différentiels de température extrêmes et au vide poussé requis pour le processus.

À l'intérieur de la chambre se trouve la "zone chaude", qui est isolée avec des matériaux comme la fibre céramique, le feutre de graphite ou des couches de métal réfléchissant comme le molybdène pour maintenir la chaleur concentrée sur la pièce et protéger les parois de la chambre.

Le système de chauffage : Fournir une énergie thermique précise

Le système de chauffage fournit l'énergie thermique pour le cycle de recuit. Contrairement à un four à combustible, un four sous vide utilise des éléments chauffants à résistance électrique.

Ces éléments sont le plus souvent fabriqués à partir de graphite ou d'un métal réfractaire comme le molybdène ou le tungstène. Le choix du matériau dépend de la température requise et de la compatibilité chimique avec le matériau à traiter.

Ce système est conçu pour chauffer la pièce uniformément et suivre un profil précis de montée en température et de maintien, tel que dicté par le système de contrôle.

Le système de vide : Le cœur du processus

Ce système est ce qui met le "vide" dans four sous vide. Il est responsable de l'élimination de l'air et d'autres gaz de la chambre avant et pendant le cycle de chauffage.

Un système de vide se compose presque toujours d'une série de pompes fonctionnant en séquence. Une pompe "de dégrossissage" mécanique effectue le gros du travail initial, éliminant la majeure partie de l'air.

Une fois que la pompe de dégrossissage atteint sa limite, une pompe à vide poussé (telle qu'une pompe à diffusion ou turbomoléculaire) prend le relais pour atteindre les pressions beaucoup plus basses nécessaires au traitement de haute pureté. Cette approche multi-étages est essentielle pour l'efficacité et l'efficience.

Le système de contrôle : Le cerveau de l'opération

Le système de contrôle est le système nerveux central qui automatise et enregistre l'ensemble du processus. Il intègre les systèmes de chauffage, de vide et de refroidissement en une seule opération cohérente.

Les fours modernes utilisent un Contrôleur Logique Programmable (PLC) ou un système informatique similaire. Cela permet aux opérateurs de programmer des recettes précises qui définissent les niveaux de vide, les taux de montée en température, les temps de maintien et les profils de refroidissement.

Ce niveau d'automatisation assure la répétabilité du processus et fournit des enregistrements de données critiques pour le contrôle qualité et la certification, ce qui est non négociable dans des industries comme l'aérospatiale et le médical.

Le système de refroidissement : Contrôler la microstructure finale

Une fois le cycle de chauffage terminé, la pièce doit être refroidie de manière contrôlée. La vitesse de refroidissement est tout aussi critique que la température de chauffage pour déterminer les propriétés finales du matériau.

La méthode principale est la trempe par gaz inerte, où un gaz comme l'azote ou l'argon est rapidement mis en circulation dans la chambre par un ventilateur puissant. Cela élimine rapidement et uniformément la chaleur de la pièce.

De plus, le corps du four lui-même est protégé par une chemise de refroidissement à eau qui fait circuler en continu de l'eau à travers les doubles parois de la chambre, empêchant la structure externe de surchauffer.

Comprendre les compromis de conception clés

La configuration spécifique d'un four sous vide implique des compromis critiques qui ont un impact sur son coût, ses performances et ses applications appropriées. Comprendre ces éléments est essentiel pour choisir le bon équipement.

Sélection des éléments chauffants : Graphite vs. Molybdène

Les éléments en graphite sont moins chers et très robustes, ce qui en fait l'outil de prédilection pour le recuit général des aciers et de nombreux alliages. Cependant, sous vide à haute température, le graphite peut introduire du carbone dans l'environnement, ce qui est inacceptable pour certains métaux réactifs.

Les éléments en molybdène (ou tungstène) créent une zone chaude "tout-métal". C'est plus cher mais fournit un environnement beaucoup plus propre et sans carbone, ce qui est essentiel pour le traitement du titane, des superalliages de nickel et des matériaux de qualité médicale.

Configuration du système de pompage : Vitesse vs. Vide ultime

Un système simple à deux pompes (mécanique et diffusion) est une norme rentable et fiable pour de nombreuses tâches de recuit.

Pour les applications exigeant la plus haute pureté, une pompe turbomoléculaire est substituée à la pompe à diffusion. Elle atteint un vide plus profond et plus propre, exempt de tout reflux d'huile potentiel, mais à un coût initial et une complexité significativement plus élevés.

Méthode de refroidissement : Pression de trempe vs. Simplicité

Un four avec une trempe par gaz sous haute pression (6-10 bar ou plus) peut refroidir les pièces très rapidement, ce qui est nécessaire pour obtenir une dureté spécifique dans certains alliages. Cela nécessite une chambre plus robuste et un moteur puissant et coûteux.

Pour le recuit simple où la vitesse de refroidissement n'est pas critique, un four avec un système de refroidissement statique ou à basse pression est bien plus économique et facile à entretenir.

Faire le bon choix pour votre application

La configuration idéale du four est directement liée aux matériaux que vous traitez et à vos objectifs opérationnels.

- Si votre objectif principal est les aciers à outils et les alliages non réactifs à usage général : Un four avec des éléments chauffants en graphite et un système de pompe mécanique/diffusion standard offre le meilleur équilibre entre performance et coût.

- Si votre objectif principal est les alliages médicaux ou aérospatiaux de haute pureté comme le titane : Une zone chaude entièrement métallique avec des éléments en molybdène et un système de pompage turbomoléculaire propre est obligatoire pour éviter la contamination.

- Si votre objectif principal est la production à grand volume avec des temps de cycle rapides : Un four conçu pour la trempe par gaz à haute pression est essentiel pour minimiser la partie refroidissement du cycle et maximiser le débit.

Comprendre ces composants fondamentaux et leur interaction vous permet de sélectionner, d'exploiter et de maintenir le bon four sous vide pour votre matériau spécifique et vos objectifs de processus.

Tableau récapitulatif :

| Composant | Fonction clé | Matériaux/Caractéristiques courants |

|---|---|---|

| Chambre à vide | Fournit un environnement scellé et étanche | Acier inoxydable à double paroi, refroidi à l'eau |

| Système de chauffage | Délivre une énergie thermique uniforme | Éléments en graphite ou molybdène/tungstène |

| Système de pompage sous vide | Élimine l'air et les gaz pour un vide poussé | Pompe mécanique de dégrossissage, pompe à vide poussé |

| Système de contrôle | Automatise et enregistre les cycles thermiques | Basé sur PLC, recettes programmables |

| Système de refroidissement | Contrôle les vitesses de refroidissement pour la microstructure | Trempe par gaz inerte, chemise de refroidissement à eau |

Prêt à optimiser les processus de traitement thermique de votre laboratoire ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, avec de fortes capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des alliages à usage général ou des matériaux de haute pureté comme le titane, notre expertise garantit des résultats fiables et sans contamination. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer votre efficacité et atteindre vos objectifs en matière de matériaux !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température