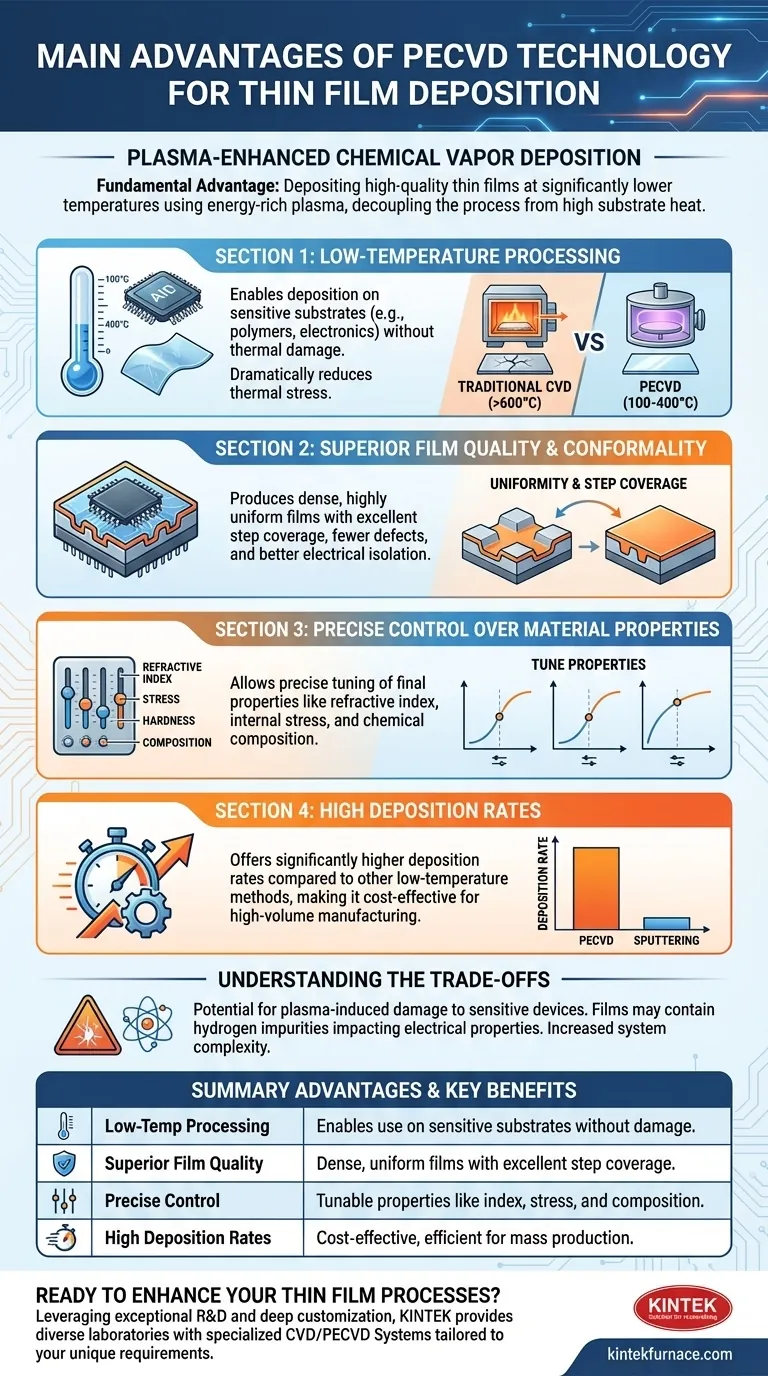

L'avantage fondamental du dépôt chimique en phase vapeur assisté par plasma (PECVD) est sa capacité à déposer des couches minces de haute qualité à des températures nettement inférieures à celles du dépôt chimique en phase vapeur (CVD) traditionnel. Ceci est réalisé en utilisant un plasma riche en énergie pour piloter les réactions chimiques nécessaires, au lieu de se fier uniquement à une chaleur élevée. Cette innovation unique permet d'obtenir une qualité de film supérieure, un contrôle précis des propriétés des matériaux et une compatibilité avec les composants électroniques délicats.

L'innovation centrale du PECVD réside dans son utilisation du plasma pour fournir l'énergie nécessaire aux réactions de formation de film, dissociant le processus des températures élevées du substrat. Cela permet de créer des films de haute qualité, uniformes et précisément adaptés sur des matériaux qui seraient endommagés ou détruits par des méthodes conventionnelles à haute température.

Le Mécanisme Central : Comment Fonctionne le PECVD

Le CVD traditionnel nécessite des températures élevées (souvent supérieures à 600 °C) pour fournir suffisamment d'énergie thermique afin de désagréger les gaz précurseurs et de déposer un film. Le PECVD contourne cette limitation en créant un plasma, un état de la matière très énergétique, dans la chambre de dépôt.

Dissocier l'Énergie de la Chaleur

Dans un système PECVD, un champ électrique est appliqué à un gaz à basse pression, ce qui provoque son ionisation et la formation d'un plasma.

Ce plasma est un mélange d'ions, d'électrons et d'espèces neutres hautement réactives. Bien que les électrons soient extrêmement énergétiques, les ions et les atomes de gaz neutres restent relativement froids.

Le Rôle des Électrons Énergétiques

Les électrons à haute énergie dans le plasma entrent en collision avec les molécules de gaz précurseur. Ces collisions fournissent l'énergie nécessaire pour rompre les liaisons chimiques et créer des espèces réactives qui peuvent ensuite se déposer sur la surface du substrat.

Étant donné que l'énergie de la réaction provient du plasma et non de la chaleur du substrat, le substrat lui-même peut être maintenu à une température beaucoup plus basse, généralement entre 100 °C et 400 °C.

Avantages Clés Expliqués

Ce mécanisme piloté par plasma et à basse température offre plusieurs avantages distincts qui rendent le PECVD indispensable dans la fabrication moderne.

Traitement à Basse Température

La capacité à déposer des films à basse température est l'avantage le plus transformateur du PECVD. Cela permet le dépôt sur des dispositifs entièrement fabriqués comportant des couches métalliques, des polymères ou d'autres structures sensibles à la température sans provoquer de dommages.

Ceci est essentiel pour ajouter des couches de passivation finales aux circuits intégrés ou pour fabriquer des dispositifs sur des substrats plastiques flexibles. Cela réduit également considérablement la contrainte thermique entre les couches de film ayant des coefficients de dilatation différents.

Qualité de Film Supérieure et Conformité

Le PECVD produit des films denses, très uniformes sur de grands substrats, et présentant moins de défauts de microporosité que d'autres techniques à basse température.

Il offre également une excellente couverture des marches, ce qui signifie que le film se dépose uniformément sur la topographie complexe et tridimensionnelle d'une puce. Cela assure une couverture complète et une isolation électrique, prévenant ainsi la défaillance du dispositif.

Contrôle Précis des Propriétés du Matériau

En ajustant des paramètres tels que le débit de gaz, la pression, la puissance et la fréquence, les opérateurs peuvent ajuster précisément les propriétés finales du film déposé.

Cela comprend des caractéristiques critiques telles que l'indice de réfraction (pour les revêtements optiques), la contrainte interne (pour la stabilité mécanique), la dureté et la composition chimique (stœchiométrie). Ce niveau de contrôle est difficile à atteindre avec des procédés purement thermiques.

Vitesses de Dépôt Élevées

Comparé à d'autres méthodes de dépôt à basse température comme le pulvérisation cathodique (sputtering), le PECVD offre généralement des vitesses de dépôt nettement plus élevées.

Ce débit élevé en fait un choix très rentable et efficace pour les environnements de fabrication à grand volume, impactant directement la vitesse de production et le coût par unité.

Comprendre les Compromis

Bien que puissant, le PECVD n'est pas une solution universelle. Comprendre ses limites est essentiel pour l'utiliser efficacement.

Potentiel de Dommages Induits par le Plasma

Le même plasma énergétique qui permet le dépôt à basse température peut parfois endommager les dispositifs électroniques sensibles à la surface du substrat. Cela nécessite un réglage minutieux du processus pour minimiser le bombardement ionique.

Impuretés Chimiques

Les films PECVD, en particulier le nitrure et l'oxyde de silicium, contiennent souvent des quantités importantes d'hydrogène. L'hydrogène provient des gaz précurseurs (comme le silane, SiH₄) et peut être incorporé dans le film.

Bien que parfois bénéfique pour la passivation des défauts, cet hydrogène peut affecter les propriétés électriques et la stabilité thermique d'un film, le rendant inapproprié pour certaines applications de haute pureté où un processus thermique à haute température serait supérieur.

Complexité du Système et du Processus

Un système PECVD est plus complexe et plus coûteux qu'un simple four CVD thermique. Le processus lui-même comporte davantage de variables à contrôler (puissance RF, fréquence, etc.), nécessitant un développement et un contrôle de processus plus sophistiqués.

Faire le Bon Choix pour Votre Application

Le choix de la bonne méthode de dépôt dépend entièrement des exigences spécifiques de votre film et de votre substrat.

- Si votre objectif principal est la fabrication sur des substrats sensibles à la température (tels que les plaquettes CMOS ou les polymères) : Le PECVD est le choix définitif pour déposer des films diélectriques de haute qualité sans provoquer de dommages thermiques.

- Si votre objectif principal est d'ajuster des propriétés optiques ou mécaniques spécifiques : Le contrôle étendu des paramètres par le PECVD, tels que l'indice de réfraction et la contrainte du film, vous offre une flexibilité inégalée.

- Si votre objectif principal est le débit de production pour les isolants : Les vitesses de dépôt élevées du PECVD en font un choix économiquement judicieux pour la production de masse.

- Si votre objectif principal est d'obtenir la pureté et la densité de film les plus élevées possibles : Un processus thermique à haute température (comme le LPCVD) peut être une meilleure option, car il évite les impuretés et les dommages liés au plasma.

En fin de compte, la compréhension de ces principes fondamentaux vous permet de choisir l'outil précis nécessaire pour atteindre vos objectifs techniques.

Tableau Récapitulatif :

| Avantage | Bénéfice Clé |

|---|---|

| Traitement à Basse Température | Permet le dépôt sur des substrats sensibles (ex : polymères, électroniques) sans dommages thermiques |

| Qualité de Film Supérieure | Produit des films denses, uniformes avec une excellente couverture des marches et moins de défauts |

| Contrôle Précis | Permet l'ajustement des propriétés telles que l'indice de réfraction, la contrainte et la composition |

| Vitesses de Dépôt Élevées | Offre un débit rentable et efficace pour la production de masse |

Prêt à améliorer vos processus de couches minces avec des solutions PECVD avancées ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit divers laboratoires avec des solutions de four à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour un dépôt de film supérieur. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos technologies PECVD sur mesure peuvent faire avancer vos innovations !

Guide Visuel

Produits associés

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- Four tubulaire vertical à quartz de laboratoire Four tubulaire

Les gens demandent aussi

- Quel est le rôle de la température dans le PECVD ? Optimiser la qualité du film et la protection du substrat

- Quelles formes d'énergie peuvent être appliquées en CVD pour initier les réactions chimiques ? Explorez la Chaleur, le Plasma et la Lumière pour des Films Minces Optimaux

- Comment un système CVD garantit-il la qualité des couches de carbone ? Atteindre une précision nanométrique avec KINTEK

- Quelles sont les futures tendances de la technologie CVD ? IA, durabilité et matériaux avancés

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire