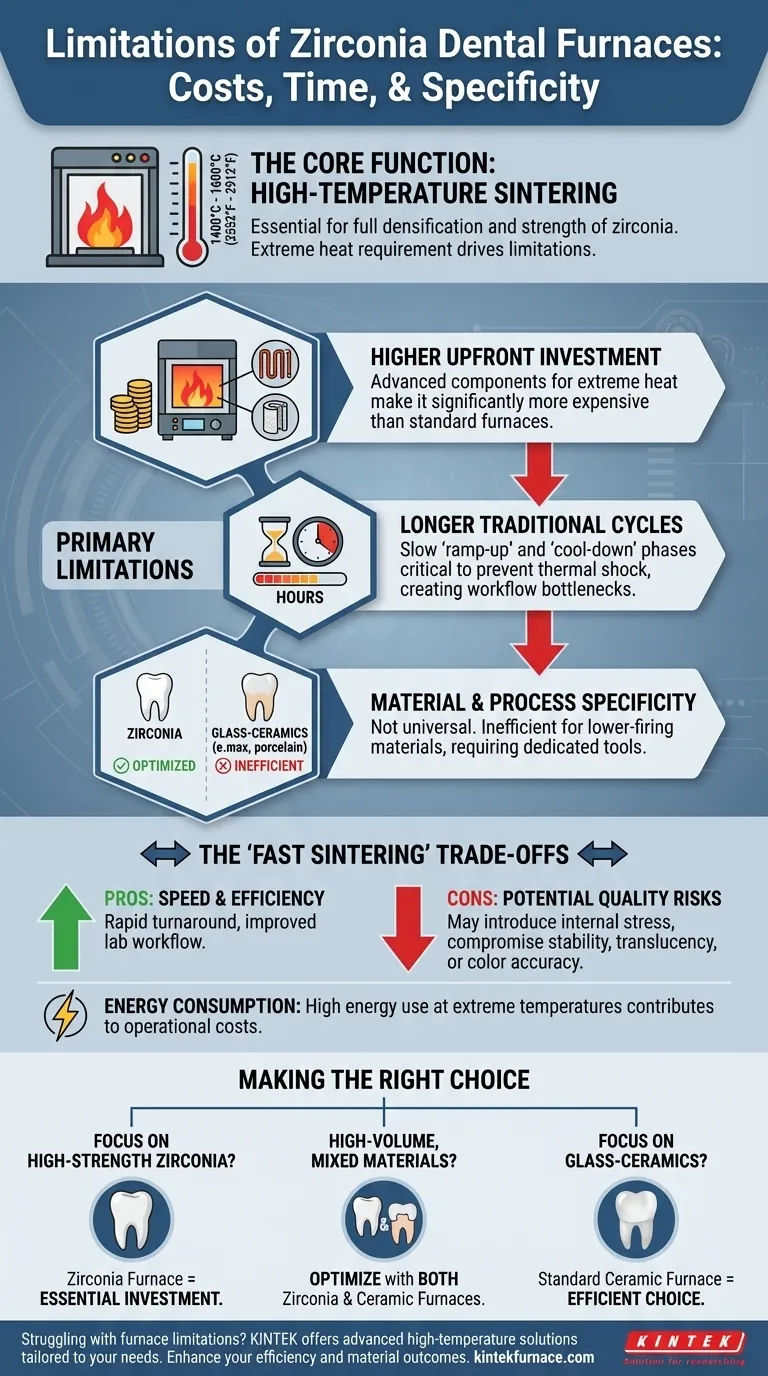

Essentiellement, les principales limitations d'un four dentaire à zircone sont son coût initial plus élevé, les temps de cycle traditionnels plus longs et sa nature spécialisée. Bien qu'il soit essentiel pour le traitement de la zircone à haute résistance, ce n'est pas une solution universelle pour toutes les céramiques dentaires, ce qui en fait un choix inefficace pour les laboratoires ou les cabinets qui ne travaillent pas régulièrement avec ce matériau.

Un four à zircone est un instrument hautement spécialisé conçu pour une tâche unique et exigeante : le frittage de la zircone à des températures extrêmement élevées. Ses limitations ne sont pas des défauts de conception, mais des conséquences directes de cette spécialisation, tournant autour du coût, du temps de fonctionnement et d'un manque de polyvalence pour les matériaux à basse température.

La fonction principale : le frittage à haute température

Pour comprendre les limitations d'un four à zircone, il faut d'abord comprendre sa fonction fondamentale. Toute sa conception est axée sur l'atteinte des températures extrêmes nécessaires au traitement de la zircone.

L'exigence de chaleur élevée

Les restaurations en zircone nécessitent un processus appelé frittage pour atteindre leur densité finale, leur résistance et leurs propriétés esthétiques. Ce processus nécessite des températures extrêmement élevées, généralement comprises entre 1400°C et 1600°C (2552°F à 2912°F).

Pourquoi cette température est nécessaire

Ce n'est qu'à ces températures que les particules de zircone pré-frittées peuvent fusionner et se densifier complètement. Une chaleur insuffisante entraîne une restauration poreuse, faible et esthétiquement médiocre. Cette capacité à haute température est ce qui distingue les fours à zircone des fours céramiques ou à porcelaine standard.

Analyse des principales limitations

Les exigences techniques élevées d'un four à zircone entraînent directement ses principaux inconvénients opérationnels et financiers.

Investissement initial plus élevé

Pour atteindre 1600°C en toute sécurité et de manière constante, un four nécessite des composants avancés. Cela inclut des éléments chauffants de haute pureté (comme des barres de silicium-molybdène) et une isolation robuste à plusieurs couches. Ces pièces spécialisées rendent les fours à zircone nettement plus chers que les fours à porcelaine standard.

Cycles de frittage traditionnellement plus longs

Un cycle de frittage conventionnel complet peut prendre plusieurs heures. Il ne s'agit pas seulement du temps passé à la température de pointe, mais aussi des phases lentes et contrôlées de "montée en température" et de "refroidissement", qui sont essentielles pour prévenir le choc thermique et la fissuration des restaurations. Cela peut créer un goulot d'étranglement important dans le flux de travail d'un laboratoire à grand volume.

Spécificité du matériau et du processus

Un four à zircone est optimisé pour le frittage à haute température. L'utiliser pour des matériaux à basse cuisson comme les vitrocéramiques (par exemple, e.max) ou la porcelaine feldspathique est inefficace. Ces matériaux nécessitent des profils de température différents et plus bas, faisant d'un four à zircone dédié un outil inadapté et coûteux pour ce travail.

Comprendre les compromis : la nuance du "frittage rapide"

De nombreux fours modernes annoncent des cycles de "frittage rapide", certains aussi courts que 65 minutes. Bien que cette caractéristique réponde à la limitation des longs temps de cycle, elle introduit un ensemble critique de compromis que tout technicien doit prendre en compte.

La promesse de la vitesse

Les cycles rapides améliorent considérablement les délais d'exécution sur une seule journée et l'efficacité globale du laboratoire. Ils y parviennent grâce à des vitesses de chauffe extrêmement rapides et à des temps de maintien abrégés.

Le coût potentiel de la vitesse

Cette vitesse peut avoir un coût. Un chauffage et un refroidissement rapides peuvent introduire des contraintes internes dans la structure en zircone. Cela peut potentiellement compromettre la stabilité à long terme du matériau ou avoir un impact négatif sur sa translucidité finale et la précision de sa couleur. Les instructions du fabricant pour le four et le matériau en zircone doivent être suivies précisément.

Le facteur de consommation d'énergie

Atteindre des températures de 1500°C ou plus nécessite une quantité substantielle d'énergie. Bien que les fours modernes utilisent une isolation efficace, ils restent des appareils énergivores, surtout par rapport aux fours à porcelaine à basse température. Cela contribue à des coûts d'exploitation à long terme plus élevés.

Faire le bon choix pour votre objectif

Le choix du bon four dépend entièrement des principaux matériaux utilisés dans votre laboratoire ou votre cabinet.

- Si votre objectif principal est les restaurations en zircone à haute résistance : Un four à zircone dédié est un investissement non négociable et essentiel pour obtenir des résultats cliniques appropriés.

- Si vous dirigez un laboratoire à grand volume avec des matériaux mixtes : L'optimisation du flux de travail peut nécessiter de posséder à la fois un four à zircone pour les travaux à haute température et un four céramique séparé et plus polyvalent pour les matériaux à basse cuisson.

- Si votre cabinet utilise principalement des vitrocéramiques ou de la porcelaine : Un four à zircone est une dépense inutile et une charge opérationnelle ; un four céramique standard à basse température est le choix le plus approprié et le plus efficace.

En fin de compte, le choix du bon four est une décision stratégique qui aligne les capacités de votre équipement sur vos objectifs cliniques et commerciaux.

Tableau récapitulatif :

| Limitation | Description |

|---|---|

| Coût initial plus élevé | Plus cher en raison de composants avancés pour les hautes températures (1400-1600°C). |

| Cycles plus longs | Les cycles de frittage traditionnels prennent des heures, ce qui peut ralentir le flux de travail. |

| Spécificité du matériau | Optimisé pour la zircone ; inefficace pour les céramiques à basse température comme l'e.max ou la porcelaine. |

| Consommation d'énergie | Une forte consommation d'énergie à des températures extrêmes augmente les coûts d'exploitation. |

| Compromis avec le frittage rapide | Les cycles rapides peuvent compromettre la stabilité du matériau, la translucidité ou la précision de la couleur. |

Vous rencontrez des difficultés avec les limitations des fours dans votre laboratoire dentaire ? KINTEK propose des solutions de fours à haute température avancées adaptées à vos besoins. Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD, tous avec une personnalisation approfondie pour répondre à des exigences expérimentales uniques. Améliorez votre efficacité et les résultats de vos matériaux—contactez-nous dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Pourquoi un contrôle précis de la température est-il important dans les fours dentaires ? Assurez des restaurations parfaites à chaque fois

- Quels aspects d'une restauration dentaire sont directement affectés par le choix d'un four de frittage dentaire ? Assurer l'ajustement, la résistance et la longévité

- Quel est le principe de fonctionnement d'un four dentaire ? Maîtriser le frittage et la cuisson de précision pour les couronnes

- À quelle fréquence les fours dentaires doivent-ils être calibrés ? Assurer la précision pour des restaurations parfaites

- Quelles sont les pratiques d'entretien recommandées pour les fours dentaires ? Assurez la précision et la longévité de votre laboratoire