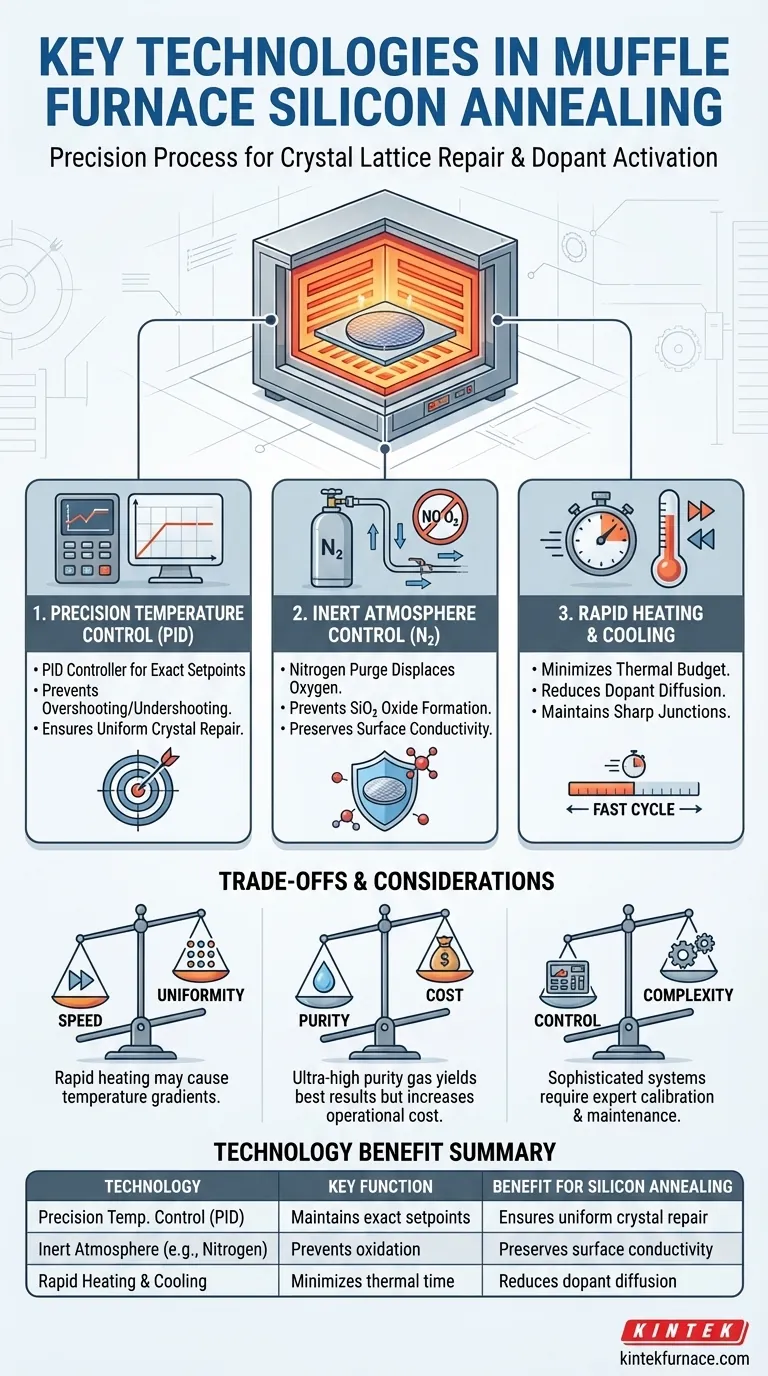

Pour le recuit des matériaux à base de silicium, un four à moufle repose sur trois technologies fondamentales fonctionnant en synergie. Il s'agit d'un système de contrôle de température de précision (typiquement PID), d'un système de contrôle d'atmosphère inerte utilisant des gaz comme l'azote, et d'un mécanisme de chauffage et de refroidissement rapides. Ensemble, ces technologies permettent la modification contrôlée de la structure cristalline du silicium pour obtenir les propriétés électriques souhaitées.

L'objectif du recuit du silicium n'est pas simplement de le chauffer. C'est un processus thermique précis conçu pour réparer les dommages du réseau cristallin et activer les dopants, et son succès repose sur un contrôle synergique de la température, de l'atmosphère et du taux de variation thermique.

Le Défi Principal : Modifier la Structure Cristalline du Silicium

Le recuit est une étape critique dans la fabrication des semi-conducteurs. Après des processus tels que l'implantation ionique, le réseau cristallin du silicium est endommagé et les atomes dopants implantés ne sont pas encore dans des positions électriquement actives.

Le but du recuit est double : réparer ces dommages du réseau et déplacer les atomes dopants vers les sites corrects au sein du cristal. Ce processus « active » le matériau, modifiant fondamentalement sa conductivité.

Les Trois Piliers de la Technologie de Recuit du Silicium

Réussir un recuit nécessite une gestion précise de l'environnement du four. Trois technologies sont non négociables pour cette tâche.

Pilier 1 : Contrôle de Température de Précision

Le cœur du système est sa capacité à atteindre et à maintenir une température spécifique sans déviation. Ceci est géré par un contrôleur PID (Proportionnel-Intégral-Dérivé).

Un contrôleur PID calcule continuellement la différence entre le point de consigne de température souhaité et la température mesurée réelle. Il ajuste ensuite précisément la puissance fournie aux éléments chauffants pour minimiser cette erreur, évitant les dépassements ou les sous-régimes qui pourraient ruiner le matériau.

Pilier 2 : Contrôle de l'Atmosphère Inerte

Aux températures élevées requises pour le recuit, le silicium réagit facilement avec l'oxygène de l'air, formant une couche isolante de dioxyde de silicium (SiO₂). Ceci est très indésirable car cela compromet la conductivité de surface du matériau.

Pour éviter cela, la chambre du four est purgée avec un gaz inerte, le plus souvent de l'azote (N₂). Ce processus déplace tout l'oxygène, créant un environnement non réactif et garantissant que la surface du silicium reste pure et conductrice.

Pilier 3 : Chauffage et Refroidissement Rapides

La durée de l'exposition à haute température, appelée « budget thermique », est critique. Bien que la chaleur soit nécessaire pour réparer le réseau, une exposition prolongée peut provoquer une diffusion indésirable des atomes dopants, brouillant les jonctions méticuleusement définies dans un dispositif semi-conducteur.

Un système de chauffage et de refroidissement rapide permet au matériau d'atteindre rapidement sa température cible, de s'y maintenir pendant une durée précise et de refroidir rapidement. Cela minimise le budget thermique total, réalisant la réparation cristalline nécessaire tout en préservant l'intégrité de la structure du dispositif.

Comprendre les Compromis Inhérents

Bien que ces technologies soient puissantes, elles entraînent des complexités opérationnelles et des compromis qui doivent être gérés.

Vitesse vs Uniformité

Des vitesses de chauffage extrêmement rapides peuvent parfois créer des gradients de température à travers la plaquette de silicium. Le centre peut chauffer plus vite que les bords, entraînant un recuit non uniforme et des propriétés électriques incohérentes sur l'ensemble du dispositif.

Pureté vs Coût

L'efficacité de l'atmosphère inerte dépend directement de la pureté du gaz azote utilisé. Bien qu'un gaz de pureté ultra-élevée donne les meilleurs résultats en éliminant pratiquement tout l'oxygène, il augmente considérablement les coûts opérationnels par rapport à l'azote de qualité industrielle standard.

Contrôle vs Complexité

Un four sophistiqué doté d'algorithmes PID finement réglés, de débitmètres massiques pour le gaz et d'une capacité de cyclage thermique rapide offre un contrôle supérieur. Cependant, cette complexité exige un étalonnage expert, une maintenance régulière et une compréhension plus approfondie de la part de l'opérateur pour diagnostiquer et prévenir les déviations de processus.

Faire le Bon Choix pour Votre Objectif

L'accent que vous mettez sur chaque technologie dépend du résultat spécifique que vous devez obtenir pour votre matériau en silicium.

- Si votre objectif principal est de maximiser la conductivité : Portez une attention particulière au contrôle de l'atmosphère d'azote pour éviter la formation de toute couche d'oxyde isolante.

- Si votre objectif principal est de préserver des profils de dopage nets : Le système de chauffage et de refroidissement rapide est votre outil le plus critique pour minimiser le budget thermique.

- Si votre objectif principal est la cohérence du processus et le rendement : Un étalonnage méticuleux et un réglage du contrôleur de température PID sont primordiaux pour la répétabilité.

En fin de compte, maîtriser le processus de recuit consiste à comprendre comment ces trois technologies fondamentales interagissent pour façonner avec précision les propriétés finales de votre matériau.

Tableau Récapitulatif :

| Technologie | Fonction Clé | Avantage pour le Recuit du Silicium |

|---|---|---|

| Contrôle de Température de Précision (PID) | Maintient des consignes de température exactes | Assure une réparation cristalline uniforme et une activation des dopants |

| Contrôle de l'Atmosphère Inerte (ex: Azote) | Prévient l'oxydation en déplaçant l'oxygène | Préserve la conductivité de surface et la pureté du matériau |

| Chauffage et Refroidissement Rapides | Minimise le temps d'exposition thermique | Réduit la diffusion des dopants et maintient des jonctions nettes |

Améliorez votre processus de recuit des semi-conducteurs avec les solutions de fours haute température avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons aux divers laboratoires des options sur mesure telles que les fours à moufle, à tube et sous vide, ainsi qu'une personnalisation approfondie pour répondre à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour obtenir des propriétés matérielles supérieures et stimuler l'efficacité de votre laboratoire !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quel est le rôle d'un four à moufle dans la synthèse du Sr3Al2O6 soluble dans l'eau ? Précision dans la production de SAO

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quel est le rôle d'un four à moufle dans l'étude de la régénération et de la réutilisation du biochar ? Optimisez le traitement durable de l'eau

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques