Essentiellement, les fours à vide à charnière horizontale sont populaires car ils offrent un équilibre très efficace entre l'accessibilité opérationnelle et les capacités avancées de traitement des matériaux. Leur conception simplifie l'installation, la maintenance et le chargement de pièces diverses, tandis que l'environnement sous vide fournit les conditions précises et sans contamination requises pour le traitement thermique moderne.

La véritable valeur d'un four à vide à charnière horizontale n'est pas seulement le mécanisme de porte lui-même, mais la manière dont cette conception accessible rend les capacités puissantes du traitement thermique sous vide pratiques pour un large éventail d'applications industrielles et de laboratoire.

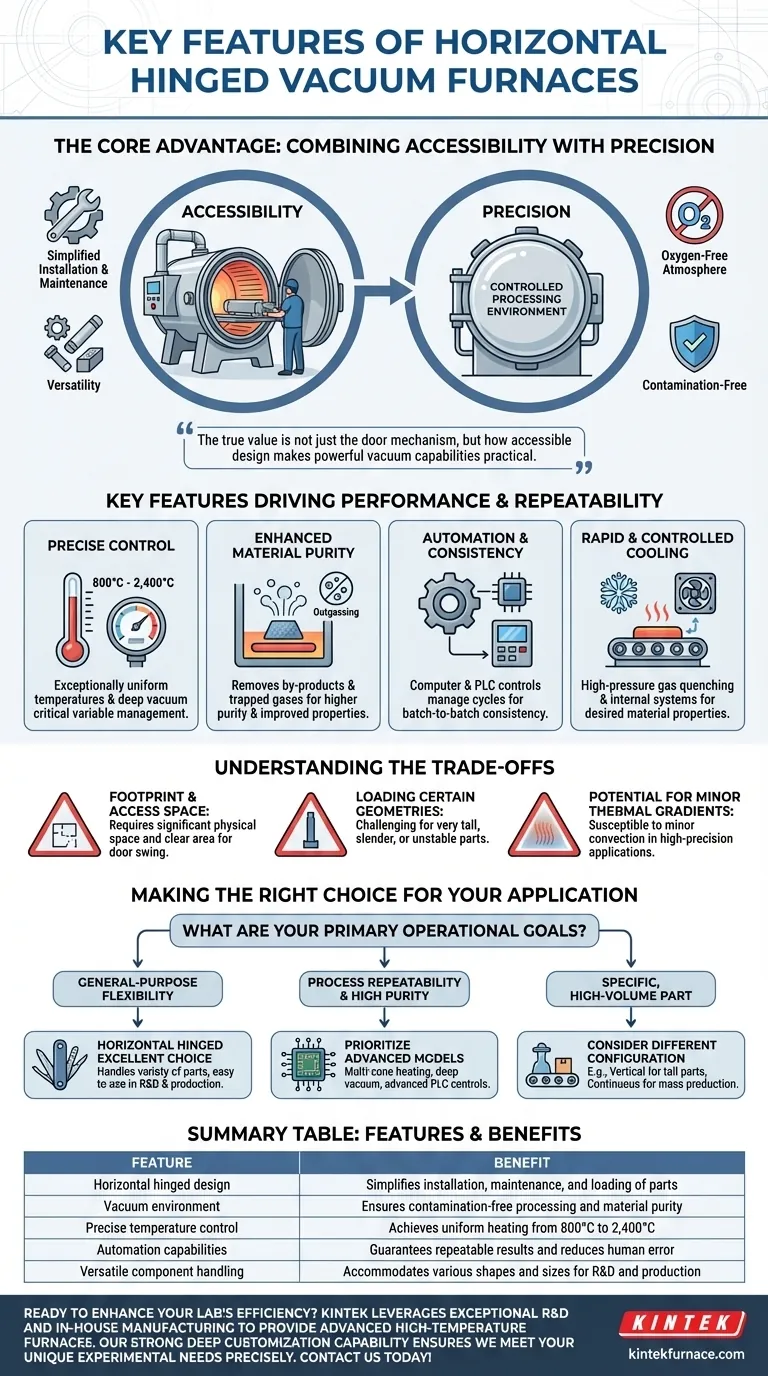

L'avantage fondamental : Combiner accessibilité et précision

La configuration à charnière horizontale est un choix de conception délibéré qui répond directement aux réalités quotidiennes d'un environnement de production ou de recherche.

Installation et maintenance simplifiées

L'orientation horizontale du four et la porte à charnière offrent un accès direct et dégagé à la chambre de chauffage. Cette conception simple facilite la configuration initiale et rend la maintenance de routine, comme le remplacement des éléments ou le nettoyage de la chambre, beaucoup plus facile.

Polyvalence pour divers composants

Cette conception est exceptionnellement adaptable. Elle peut accueillir des composants de presque toutes formes ou tailles qui tiennent dans les dimensions de la chambre, ce qui en fait un outil polyvalent pour les ateliers d'exécution, les laboratoires de R&D et les installations qui traitent un volume faible à moyen de pièces variées.

La base : Un environnement de traitement contrôlé

L'objectif fondamental de tout four à vide est de créer une atmosphère étroitement contrôlée, exempte d'oxygène. En éliminant l'air et les autres gaz, le four empêche l'oxydation et élimine les contaminants qui pourraient compromettre l'intégrité du matériau pendant le traitement à haute température.

Caractéristiques clés favorisant la performance et la répétabilité

Au-delà de la conception physique, la popularité de ces fours est motivée par leurs capacités techniques avancées qui garantissent des résultats de haute qualité et reproductibles.

Contrôle précis de la température et de l'atmosphère

Les fours à vide modernes offrent des températures exceptionnellement uniformes, allant souvent de 800 °C à plus de 2 400 °C. Associés à des pompes à vide haute performance capables d'atteindre des pressions très basses, les opérateurs bénéficient d'un contrôle précis sur les deux variables les plus critiques du traitement thermique.

Pureté et propriétés des matériaux améliorées

Le fonctionnement sous vide élimine activement les sous-produits indésirables et les gaz piégés du matériau lorsqu'il est chauffé. Ce processus, connu sous le nom de dégazage, donne un produit final avec une pureté accrue, une intégrité structurelle améliorée et des propriétés mécaniques ou électriques rehaussées.

Automatisation pour des résultats constants

Ces fours sont des systèmes hautement intégrés. Les commandes basées sur ordinateur et PLC gèrent tout, des cycles de pompage aux rampes de température en passant par la trempe au gaz. Cette automatisation garantit que chaque processus est exécuté de manière identique, éliminant l'erreur humaine et assurant la cohérence d'un lot à l'autre.

Refroidissement rapide et contrôlé

De nombreux processus de traitement thermique nécessitent non seulement un chauffage précis, mais également un refroidissement contrôlé pour obtenir les propriétés matérielles souhaitées. De nombreux fours intègrent des fonctions telles que la trempe à haute pression de gaz ou des systèmes de refroidissement à eau internes pour refroidir la charge rapidement et uniformément.

Comprendre les compromis

Bien que très polyvalente, la conception à charnière horizontale n'est pas universellement optimale. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Encombrement et espace d'accès

Le principal compromis est l'espace physique. Le four lui-même a une empreinte importante, et la porte à charnière nécessite une grande zone dégagée pour s'ouvrir. Cela peut être une contrainte majeure dans les petites installations par rapport aux conceptions de fours à chargement par le haut ou verticaux.

Chargement de certaines géométries

Bien que polyvalent, le chargement de pièces très hautes, minces ou instables peut être plus difficile dans un four horizontal. La gravité n'aide pas à la stabilité des composants, comme ce serait le cas dans un four vertical à chargement par le haut.

Potentiel de légers gradients thermiques

Dans certaines applications de haute précision, l'orientation horizontale peut être plus sujette à de légers gradients thermiques causés par la convection naturelle à l'intérieur de la chambre. Bien que les conceptions modernes dotées de zones de chauffage multiples atténuent cela, cela reste une considération pour les processus nécessitant une uniformité de température extrême.

Faire le bon choix pour votre application

Le choix du bon four dépend entièrement de vos objectifs opérationnels principaux.

- Si votre objectif principal est la flexibilité à usage général : La conception à charnière horizontale est un excellent choix pour sa capacité à gérer une grande variété de pièces et sa facilité d'utilisation dans les environnements de R&D et de production.

- Si votre objectif principal est la répétabilité du processus et la haute pureté : Privilégiez les modèles dotés de commandes PLC avancées, d'un chauffage multi-zones et de capacités de vide profond pour garantir l'environnement de traitement le plus cohérent et le plus propre.

- Si votre objectif principal est une pièce spécifique à haut volume : Déterminez si la géométrie de la pièce pourrait mieux convenir à une configuration différente, telle qu'un four vertical pour les pièces hautes ou un four continu pour la production de masse.

En fin de compte, le four à vide à charnière horizontale reste une norme populaire de l'industrie car il offre un traitement thermique puissant et précis dans un cadre pratique et convivial.

Tableau récapitulatif :

| Caractéristique | Avantage |

|---|---|

| Conception à charnière horizontale | Simplifie l'installation, la maintenance et le chargement des pièces |

| Environnement sous vide | Assure un traitement sans contamination et la pureté des matériaux |

| Contrôle précis de la température | Permet un chauffage uniforme de 800°C à 2 400°C |

| Capacités d'automatisation | Garantit des résultats reproductibles et réduit l'erreur humaine |

| Manipulation polyvalente des composants | Accueille diverses formes et tailles pour la R&D et la production |

Prêt à améliorer l'efficacité de votre laboratoire avec une solution de four à vide personnalisée ? Chez KINTEK, nous tirons parti de la R&D exceptionnelle et de la fabrication interne pour fournir des fours à haute température avancés, y compris des fours à moufle, à tube, rotatifs, sous vide et à atmosphère, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent offrir des performances et une fiabilité supérieures pour vos applications !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- 2200 ℃ Four de traitement thermique sous vide en graphite

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

Les gens demandent aussi

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus