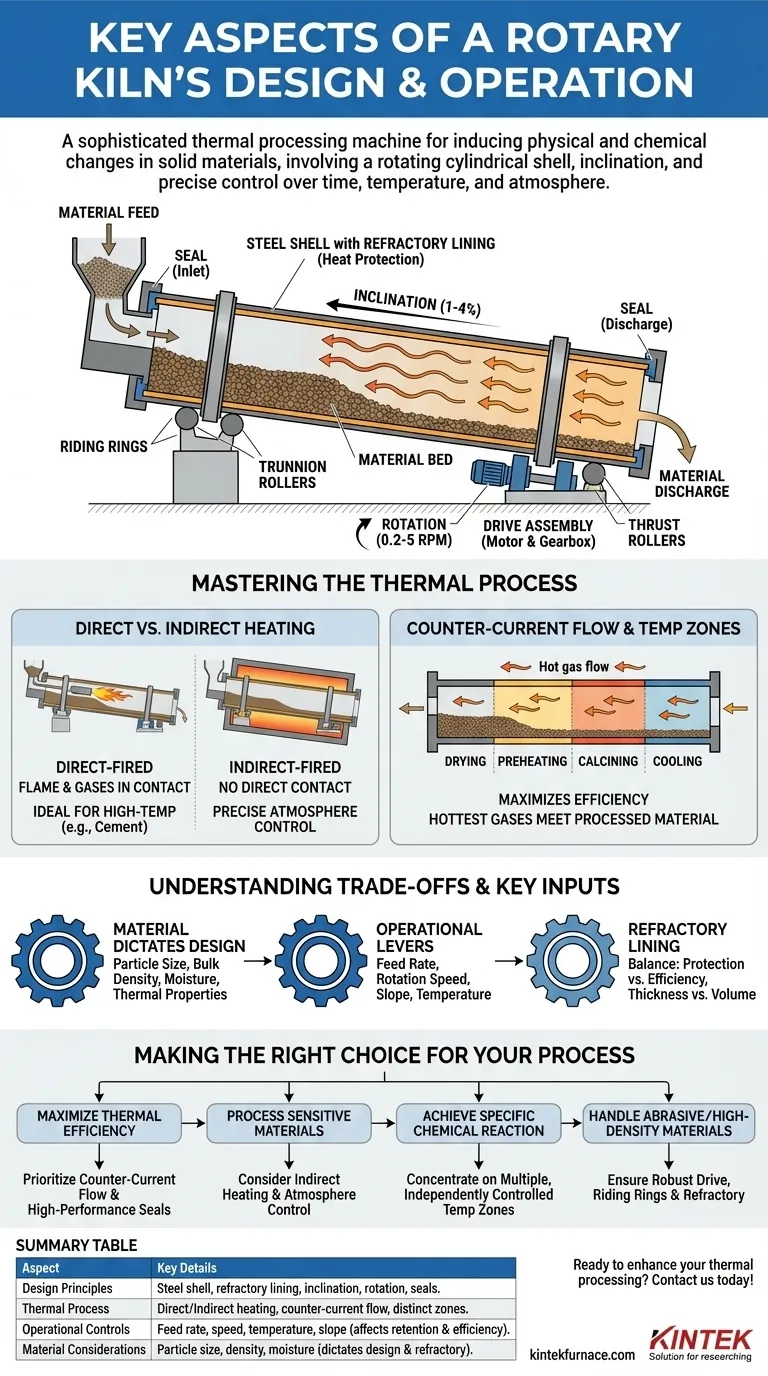

Au cœur de son fonctionnement, un four rotatif est une machine sophistiquée de traitement thermique conçue pour induire des changements physiques et chimiques spécifiques dans les matériaux solides. Sa conception fondamentale se compose d'une grande coque cylindrique rotative, revêtue de matériaux réfractaires, légèrement inclinée pour permettre à la gravité de déplacer le matériau de l'extrémité d'alimentation à l'extrémité de décharge. Le fonctionnement repose sur un contrôle précis du temps de séjour du matériau, du profil de température et de l'atmosphère interne pour obtenir la transformation souhaitée.

Un four rotatif n'est pas simplement un récipient chauffé ; c'est un système dynamique où la conception mécanique (inclinaison, rotation) et le processus thermique (méthode de chauffage, zones de température) sont conçus en réponse directe aux propriétés chimiques et physiques spécifiques du matériau qu'il est destiné à traiter.

Les principes de conception fondamentaux

La structure physique d'un four rotatif est conçue pour deux objectifs principaux : contenir la chaleur extrême et contrôler le mouvement du matériau à travers cette chaleur.

Le corps du four et l'inclinaison

Le corps principal, ou la coque, est un cylindre en acier revêtu de briques réfractaires résistantes à la chaleur. Ce revêtement est essentiel, car il protège la structure en acier des températures extrêmes du processus interne.

L'ensemble est monté avec une légère inclinaison, généralement comprise entre 1 % et 4 % par rapport à l'horizontale. Cette pente est le mécanisme principal qui fait avancer le matériau à travers le four, utilisant la gravité comme un convoyeur doux mais constant.

Le système de rotation

Le four est monté sur des anneaux de roulement, qui répartissent son poids immense sur une série de roues de support ou de rouleaux de tourillon.

Un puissant système d'entraînement, généralement un moteur électrique et une boîte de vitesses, fait tourner le four à une vitesse lente et contrôlée, généralement comprise entre 0,2 et 5 tours par minute (RPM). Des rouleaux de poussée empêchent le four de glisser horizontalement en raison de son inclinaison.

La vitesse de rotation est un levier opérationnel critique. Elle contrôle la durée pendant laquelle le matériau reste dans le four (temps de séjour) et assure le brassage du matériau, favorisant une exposition uniforme à la chaleur.

Contrôle de l'étanchéité et de l'atmosphère

Des joints efficaces à l'entrée et à la sortie des matériaux sont essentiels. Ces joints empêchent l'air froid d'entrer dans le four et les gaz chauds de s'échapper.

Ce confinement permet un contrôle précis de l'atmosphère interne, ce qui est vital pour de nombreuses réactions chimiques, améliore l'efficacité thermique et assure la conformité environnementale en gérant les gaz d'échappement.

Maîtriser le processus thermique

Le cœur de la fonction du four est l'application de la chaleur. La méthode de chauffage et le flux des gaz chauds sont des choix de conception fondamentaux qui déterminent l'efficacité du four et son aptitude pour un processus donné.

Chauffage direct vs indirect

Dans un four à chauffage direct, un brûleur est situé à l'intérieur de la coque (généralement à l'extrémité de décharge), et la flamme et les gaz de combustion sont en contact direct avec le matériau. Ceci est courant pour les applications à haute température telles que la fabrication de ciment.

Dans un four à chauffage indirect, la coque rotative est enfermée dans un four externe ou chauffée par des éléments externes. Le matériau n'entre jamais en contact avec la flamme, ce qui est idéal pour les processus nécessitant une atmosphère spécifique ou lorsque la contamination du produit est une préoccupation.

Flux de gaz à contre-courant

Pour une efficacité thermique maximale, la plupart des fours utilisent un système à flux à contre-courant. Le matériau entre par l'extrémité haute et descend, tandis que le gaz chaud provenant du brûleur à l'extrémité basse remonte et s'échappe par l'extrémité d'alimentation en matériau.

Cette conception agit comme un échangeur de chaleur. Les gaz les plus chauds rencontrent le matériau le plus transformé, tandis que les gaz plus froids rencontrent l'alimentation froide et humide, la préchauffant efficacement avant qu'elle n'atteigne la zone de combustion principale.

Zones de température et contrôle

Un four n'est pas chauffé uniformément. Il est conçu avec des zones de température distinctes pour accomplir différentes fonctions au fur et à mesure que le matériau parcourt sa longueur, telles que le séchage, le préchauffage, la calcination et le refroidissement.

Les systèmes modernes comportent souvent plusieurs groupes d'éléments chauffants ou de brûleurs, chacun avec des commandes de température séparées. Cela permet aux opérateurs de créer un profil de température précis adapté à la cinétique de réaction spécifique du matériau.

Comprendre les compromis et les entrées clés

La conception d'un four rotatif n'est pas une solution universelle. C'est une série de compromis d'ingénierie délibérés dictés par le matériau lui-même.

Le matériau dicte la conception

Les propriétés du matériau d'alimentation sont l'intrant le plus critique pour la conception du four. La taille des particules, la densité apparente, la teneur en humidité et les propriétés thermiques dictent presque tous les choix de composants.

Par exemple, un matériau à haute densité nécessite un système d'entraînement et une structure de support plus robustes. Une alimentation sous forme de granulés permet des vitesses de gaz plus élevées et donc un diamètre de four plus petit par rapport à une poudre fine, qui pourrait être soufflée hors du système.

Leviers opérationnels et leur impact

Les paramètres opérationnels clés — débit d'alimentation, vitesse de rotation, pente du four et température — sont tous interconnectés. Changer l'un affectera les autres.

Augmenter la vitesse de rotation, par exemple, réduit le temps de séjour du matériau. Pour obtenir le même degré de traitement, l'opérateur pourrait devoir diminuer le débit d'alimentation ou augmenter la température, ce qui a d'autres implications pour la consommation de carburant et la durée de vie des réfractaires.

Revêtement réfractaire : protection vs efficacité

Le choix du revêtement réfractaire est un équilibre entre la durabilité et l'efficacité thermique. Un revêtement plus épais et plus robuste offre une meilleure protection à la coque en acier contre la chaleur élevée et l'attaque chimique.

Cependant, un revêtement plus épais réduit également le volume interne du four et peut agir comme un isolant, ralentissant légèrement le transfert de chaleur vers le matériau. Le bon choix dépend entièrement de la température maximale du processus et du caractère corrosif chimique du matériau.

Faire le bon choix pour votre processus

L'optimisation d'un four rotatif nécessite d'aligner sa conception et ses paramètres opérationnels avec votre objectif principal.

- Si votre objectif principal est de maximiser l'efficacité thermique : Privilégiez une conception à flux de gaz à contre-courant avec des joints haute performance aux deux extrémités pour minimiser la perte de chaleur.

- Si votre objectif principal est de traiter des matériaux sensibles : Envisagez un système de chauffage indirect pour éviter la contamination du produit par les sous-produits de combustion et permettre un contrôle précis de l'atmosphère.

- Si votre objectif principal est de réaliser une réaction chimique spécifique : Concentrez-vous sur une conception comportant plusieurs zones de température contrôlées indépendamment afin de gérer précisément la courbe de chauffage et le temps de séjour du matériau.

- Si votre objectif principal est de manipuler des matériaux abrasifs ou à haute densité : Assurez-vous que le système d'entraînement, les anneaux de roulement et le revêtement réfractaire sont spécifiés pour résister aux charges mécaniques et à l'usure élevées.

En fin de compte, une opération de four rotatif réussie est atteinte lorsque la conception mécanique et le processus thermique sont parfaitement harmonisés avec les propriétés du matériau transformé.

Tableau récapitulatif :

| Aspect | Détails clés |

|---|---|

| Principes de conception | Coque en acier avec revêtement réfractaire, inclinaison (1-4 %), système de rotation (0,2-5 RPM), joints pour contrôle de l'atmosphère |

| Processus thermique | Chauffage direct ou indirect, flux de gaz à contre-courant, zones de température distinctes (séchage, préchauffage, calcination, refroidissement) |

| Commandes opérationnelles | Débit d'alimentation, vitesse de rotation, température, pente ; affecte le temps de séjour et l'efficacité |

| Considérations relatives aux matériaux | Taille des particules, densité, humidité ; dicte les choix de conception et la sélection des réfractaires |

Prêt à améliorer votre traitement thermique avec une solution de four rotatif personnalisée ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours à haute température avancées, y compris des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère contrôlée, et des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité de votre processus et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quels matériaux peuvent être utilisés pour fabriquer l'assemblage de tube rotatif de ces fours ? Choisissez le meilleur pour vos besoins à haute température

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré