Essentiellement, l'avantage principal du dépôt chimique en phase vapeur assisté par plasma (PECVD) par rapport au dépôt chimique en phase vapeur à basse pression (LPCVD) est sa capacité à fonctionner à des températures significativement plus basses. Cette différence fondamentale permet un dépôt de film plus rapide sur une plus grande variété de matériaux sans endommager le substrat sous-jacent, ce qui le rend indispensable pour la fabrication moderne de semi-conducteurs et les applications sensibles à la température.

Le PECVD échange l'environnement de haute pureté et thermiquement entraîné du LPCVD contre un processus assisté par plasma à basse température. Cet échange privilégie la vitesse et la polyvalence du substrat par rapport à la densité et à la pureté finales du film que les processus à haute température peuvent atteindre.

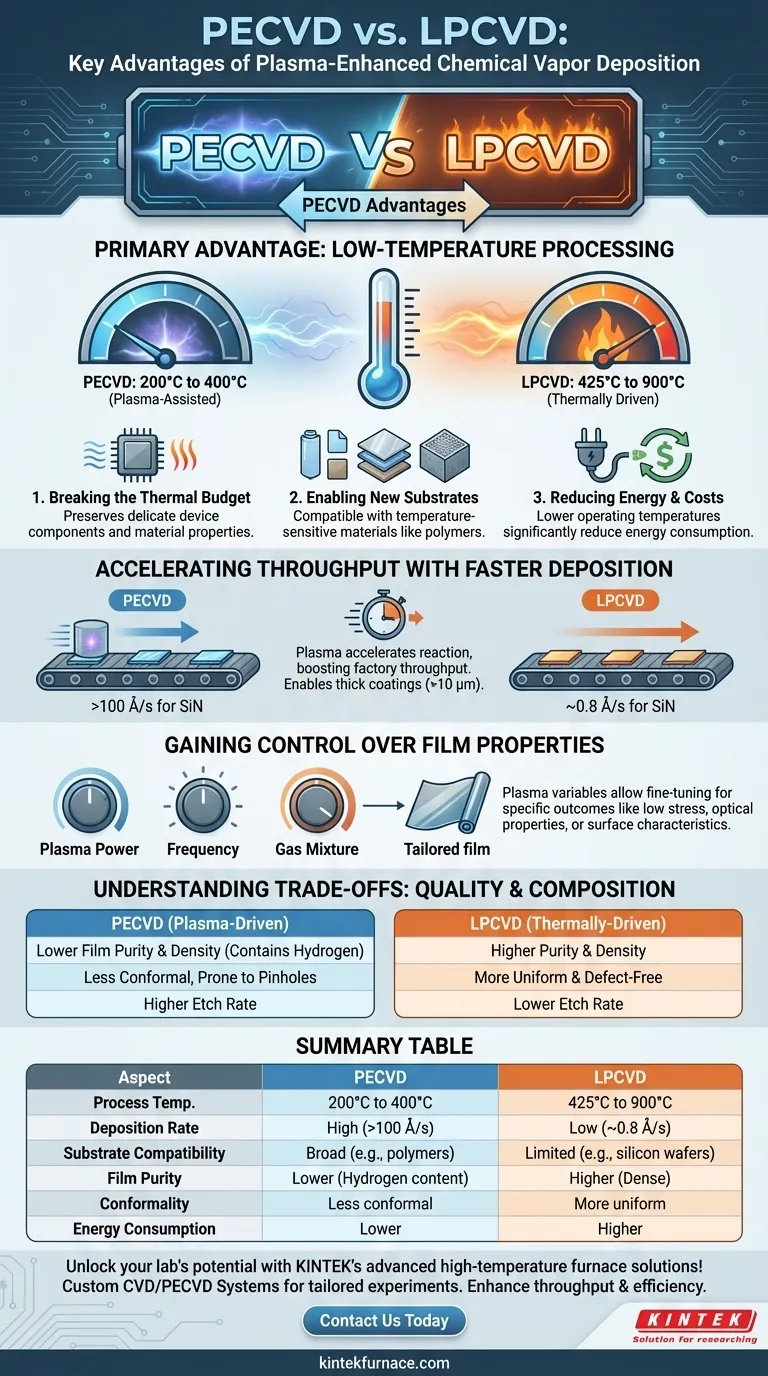

L'avantage principal : le traitement à basse température

La distinction la plus significative entre le PECVD et le LPCVD est la température du processus. Ce facteur unique est à l'origine de la plupart des avantages clés du PECVD.

### Briser le budget thermique

Le LPCVD est un processus thermiquement entraîné, nécessitant généralement des températures entre 425°C et 900°C pour initier les réactions chimiques nécessaires. En revanche, le PECVD utilise un plasma énergétique pour activer les gaz précurseurs, permettant au dépôt de se produire à des températures beaucoup plus basses, souvent comprises entre 200°C et 400°C.

À mesure que les composants des dispositifs deviennent plus petits et plus complexes, ce « budget thermique » – la quantité totale de chaleur qu'un dispositif peut tolérer pendant la fabrication – diminue. Les basses températures du PECVD sont essentielles pour préserver les propriétés délicates des matériaux et les caractéristiques électriques des composants déjà fabriqués sur une tranche.

### Permettre de nouveaux substrats

La chaleur élevée du LPCVD limite son utilisation aux substrats thermiquement robustes, tels que les tranches de silicium. Le profil de température doux du PECVD le rend compatible avec une vaste gamme de matériaux sensibles à la température, y compris les polymères, les plastiques et d'autres substrats qui se dégraderaient ou fondraient dans un réacteur LPCVD.

### Réduire les coûts énergétiques et opérationnels

Faire fonctionner un four à 800°C demande beaucoup plus d'énergie que de le faire fonctionner à 350°C. En abaissant la température du processus, le PECVD réduit considérablement la consommation d'énergie, ce qui entraîne des coûts d'exploitation moindres sur la durée de vie de l'équipement.

Accélérer le débit avec un dépôt plus rapide

Bien que la réduction de la température soit le principal avantage du PECVD, sa capacité à déposer des films rapidement est un second avantage proche, ayant un impact direct sur l'efficacité de la production et les coûts.

### Une différence fondamentale de taux

Le plasma dans un système PECVD accélère considérablement le processus de réaction et de dépôt. Par exemple, le dépôt de nitrure de silicium (SiN) via PECVD à 400°C peut atteindre un taux de plus de 100 Å/seconde. Un processus LPCVD comparable à 800°C n'atteindrait qu'un taux d'environ 0,8 Å/seconde.

Cette augmentation massive de la vitesse signifie que plus de tranches peuvent être traitées dans le même laps de temps, augmentant directement le débit de l'usine.

### Permettre le dépôt de films épais

Le taux de dépôt élevé rend également le PECVD particulièrement adapté à la création de revêtements épais, souvent supérieurs à 10 micromètres (µm). Atteindre de telles épaisseurs avec le processus LPCVD beaucoup plus lent serait impraticable du point de vue du temps et des coûts.

Obtenir un contrôle sur les propriétés du film

L'utilisation du plasma introduit des variables de processus qui ne sont pas disponibles dans un système LPCVD purement thermique, permettant un plus grand contrôle sur les caractéristiques du film final.

### Au-delà des réactions thermiques

En LPCVD, la température et la pression sont les principaux leviers de contrôle. En PECVD, des facteurs tels que la puissance du plasma, la fréquence et les rapports de mélange de gaz fournissent des leviers supplémentaires pour influencer le dépôt. Cela permet aux ingénieurs d'ajuster finement le processus pour atteindre des résultats spécifiques.

### Adapter les caractéristiques des matériaux

Ce contrôle amélioré permet la création de films aux propriétés très spécifiques. Le PECVD peut être utilisé pour produire des films à faible contrainte interne, des propriétés optiques spécifiques comme la protection UV, ou des caractéristiques de surface souhaitées comme l'hydrophobie.

Comprendre les compromis : qualité et composition

Bien que le PECVD offre des avantages évidents en termes de vitesse et de température, ces avantages s'accompagnent de compromis inhérents, notamment en ce qui concerne la pureté et la structure du film. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

### Pureté du film et teneur en hydrogène

Les films LPCVD sont généralement de pureté et de densité plus élevées. Le processus à haute température aide à éliminer les impuretés et crée un film qui est plus proche de sa stœchiométrie idéale. Les films PECVD, en revanche, contiennent souvent une quantité significative d'hydrogène incorporé provenant des gaz précurseurs, ce qui peut affecter les propriétés électriques et la stabilité du film.

### Gérer les micro-trous et les défauts

Parce que le dépôt est si rapide et n'est pas entraîné par la mobilité de surface à haute température, les films PECVD peuvent être moins conformes et plus sujets aux micro-trous et autres défauts structurels, en particulier pour les couches très minces (inférieures à ~4000 Å). Le processus LPCVD plus lent et à haute température produit généralement des films plus uniformes et sans défauts.

### Taux de gravure et traitement en aval

La densité plus faible et la composition différente des films PECVD signifient qu'ils ont généralement un taux de gravure plus élevé que leurs homologues LPCVD. Cela doit être pris en compte dans les étapes de fabrication ultérieures, car le film sera retiré plus rapidement lors de la gravure au plasma ou des processus chimiques humides.

Faire le bon choix pour votre objectif

La décision entre le PECVD et le LPCVD ne concerne pas lequel est "meilleur" en général, mais lequel est le plus adapté à une application spécifique.

- Si votre objectif principal est la pureté maximale du film et la conformité sur un substrat robuste : le LPCVD est souvent le choix supérieur en raison de son processus à haute température et à l'équilibre.

- Si votre objectif principal est un débit élevé ou le dépôt sur des matériaux sensibles à la température : le PECVD est la solution définitive, offrant une vitesse inégalée à des températures basses et non dommageables.

- Si votre objectif principal est de créer un film sur mesure avec des propriétés mécaniques ou optiques spécifiques : le processus PECVD piloté par plasma offre plus de variables de contrôle pour ajuster le film final.

En comprenant ce compromis fondamental entre la pureté thermique et la polyvalence pilotée par plasma, vous pouvez sélectionner la technique de dépôt qui correspond parfaitement à vos objectifs d'ingénierie.

Tableau récapitulatif :

| Aspect | PECVD | LPCVD |

|---|---|---|

| Température de processus | 200°C à 400°C | 425°C à 900°C |

| Taux de dépôt | Élevé (ex. : >100 Å/s pour SiN) | Faible (ex. : ~0,8 Å/s pour SiN) |

| Compatibilité substrat | Large (ex. : polymères, plastiques) | Limitée (ex. : tranches de silicium) |

| Pureté du film | Plus faible, avec teneur en hydrogène | Plus élevée, plus dense et pure |

| Conformité | Moins conforme, sujet aux défauts | Plus uniforme et sans défauts |

| Consommation d'énergie | Plus faible | Plus élevée |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons aux laboratoires diversifiés des systèmes sur mesure tels que les systèmes CVD/PECVD, les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère. Notre forte capacité de personnalisation en profondeur assure un alignement précis avec vos besoins expérimentaux uniques, que ce soit pour la fabrication de semi-conducteurs ou les applications sensibles à la température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre débit, votre efficacité et les résultats de vos matériaux !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le PECVD contribue-t-il à la fabrication de semi-conducteurs ? Permettre le dépôt de films de haute qualité à basse température

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les inconvénients du CVD par rapport au PECVD ? Limitations clés pour votre laboratoire