Lors de l'évaluation des systèmes de chauffage, un four électrique se distingue par sa simplicité fondamentale. Cela se traduit directement par un processus d'installation plus simple et souvent moins coûteux, ainsi que par des exigences d'entretien significativement plus faibles sur la durée de vie de l'appareil en raison de son nombre minimal de pièces mobiles et de l'absence de combustion.

Bien que les avantages initiaux d'une installation simple et d'un faible entretien soient clairs, la véritable valeur d'un four électrique dépend de l'équilibre entre ces avantages et ses coûts de fonctionnement, qui sont dictés par vos tarifs d'électricité locaux.

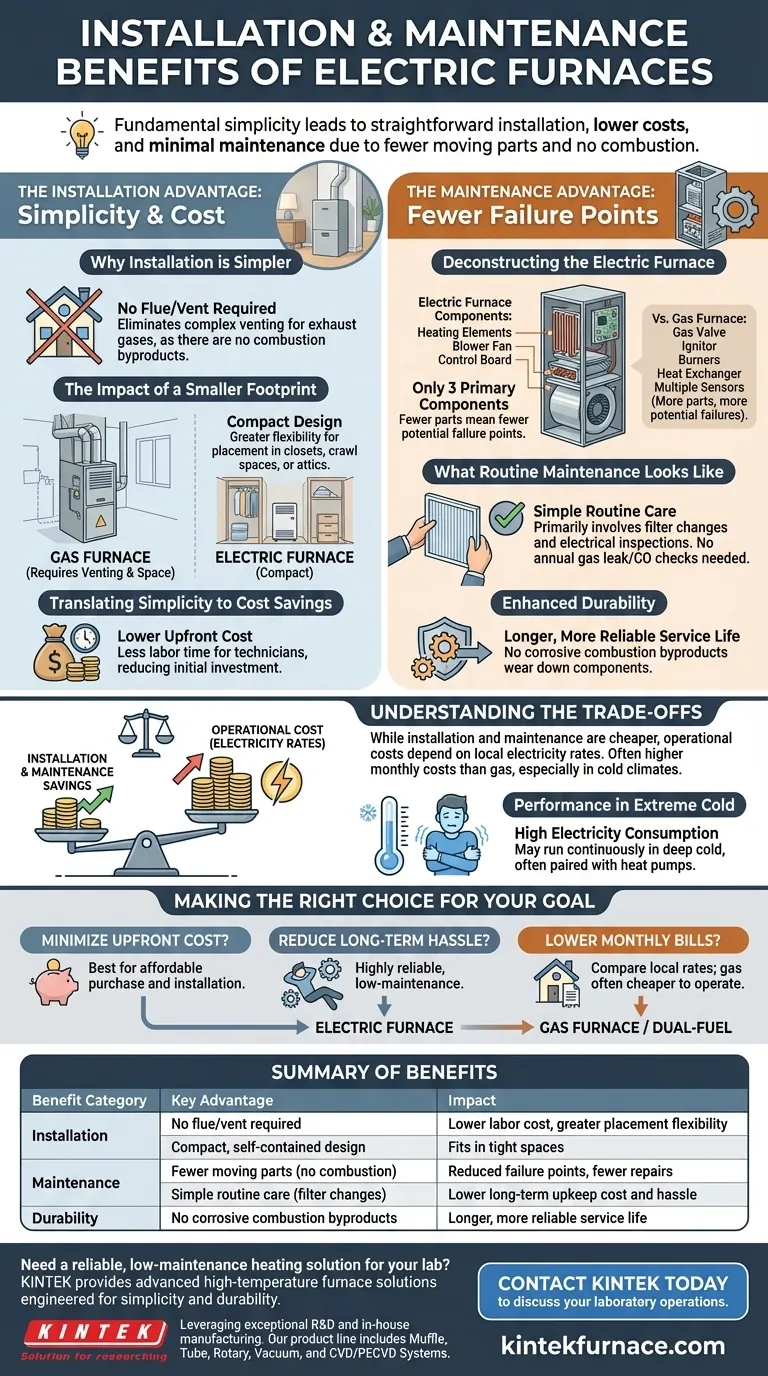

L'avantage de l'installation : Simplicité et Coût

L'attrait principal d'un four électrique commence souvent par son installation. Contrairement aux alternatives à combustion, le processus est rationalisé, réduisant à la fois la complexité et l'investissement initial.

Pourquoi l'installation est plus simple

Un four électrique ne brûle pas de combustible, il ne produit donc pas de sous-produits de combustion comme le monoxyde de carbone. Cela élimine le besoin d'un conduit ou d'un tuyau de ventilation pour évacuer les gaz à l'extérieur de votre maison.

Ce facteur unique simplifie considérablement l'installation, car il n'est pas nécessaire de faire passer une ventilation complexe à travers les murs ou le toit.

L'impact d'un encombrement réduit

Les fours électriques sont généralement plus compacts que leurs homologues à gaz. Leur conception est autonome et ne nécessite pas la machinerie interne complexe nécessaire à la combustion.

Cette taille plus petite offre une plus grande flexibilité de placement, leur permettant d'être installés dans des placards, des vides sanitaires ou des greniers où un four à gaz plus grand ne pourrait pas s'adapter.

Traduire la simplicité en économies de coûts

Une installation moins complexe nécessite moins de main-d'œuvre. Sans le besoin de conduites de gaz ou de ventilation spécialisée, le temps qu'un technicien CVC passe sur le chantier est réduit, diminuant directement votre coût initial.

L'avantage de l'entretien : Moins de points de défaillance

La philosophie de conception d'un four électrique est "moins c'est plus". Cette simplicité mécanique est le fondement de sa fiabilité et de ses faibles exigences d'entretien.

Déconstruction du four électrique

Un four électrique se compose de trois composants principaux : les éléments chauffants (qui fonctionnent comme les serpentins d'un grille-pain), le ventilateur soufflant qui fait circuler l'air, et la carte de commande qui les active.

En revanche, un four à gaz implique une vanne de gaz, un allumeur, des brûleurs, un échangeur de chaleur et plusieurs capteurs de sécurité. Chaque composant supplémentaire représente un point de défaillance potentiel qu'un four électrique n'a tout simplement pas.

À quoi ressemble l'entretien courant

Pour un four électrique, l'entretien courant est exceptionnellement simple. Il implique principalement l'inspection des connexions électriques et, surtout, le changement régulier du filtre à air.

Garder le moteur du ventilateur et les serpentins propres assure le bon fonctionnement du système, mais il ne nécessite pas les contrôles de sécurité annuels pour les fuites de gaz ou le monoxyde de carbone qui sont essentiels pour les systèmes à combustibles fossiles.

Durabilité accrue

Avec moins de pièces mobiles et l'absence de sous-produits de combustion corrosifs usant des composants comme un échangeur de chaleur, les fours électriques ont tendance à être très durables. Cette simplicité inhérente contribue souvent à une longue durée de vie fiable avec moins de factures de réparation inattendues.

Comprendre les compromis

Bien que simple à installer et à entretenir, un four électrique n'est pas le bon choix pour toutes les situations. Son principal inconvénient ne réside pas dans sa mécanique, mais dans son coût de fonctionnement.

Le facteur coût de fonctionnement

Le compromis le plus important est le coût de l'électricité. Dans la plupart des régions, le gaz naturel est une source d'énergie moins chère par unité de chaleur (BTU) que l'électricité.

Bien qu'un four électrique puisse être moins cher à installer, il sera presque certainement plus coûteux à faire fonctionner par mois qu'un four à gaz à haut rendement, surtout dans les climats froids.

Performance par temps de froid extrême

Les fours électriques produisent une chaleur constante et régulière. Cependant, pendant les périodes de froid intense et prolongé, ils doivent fonctionner presque continuellement pour maintenir la température souhaitée, ce qui entraîne une très forte consommation d'électricité.

Pour cette raison, ils sont souvent utilisés dans des climats plus doux ou associés à une pompe à chaleur plus efficace dans un système bi-énergie.

Faire le bon choix pour votre objectif

Le choix d'un four nécessite d'aligner les atouts de l'équipement avec vos priorités spécifiques.

- Si votre objectif principal est de minimiser le coût d'installation initial : Un four électrique est l'un des systèmes de chauffage les plus abordables à acheter et à installer.

- Si votre objectif principal est de réduire l'entretien et les tracas à long terme : La conception simple avec très peu de points de défaillance fait du four électrique une option très fiable et nécessitant peu d'entretien.

- Si votre objectif principal est de réduire les factures d'énergie mensuelles : Vous devez comparer vos tarifs locaux d'électricité et de gaz naturel, car un four à gaz est souvent moins cher à faire fonctionner dans la plupart des régions.

En comprenant à la fois la simplicité initiale et les coûts de fonctionnement à long terme, vous pouvez déterminer en toute confiance si un four électrique correspond à vos priorités financières et pratiques.

Tableau récapitulatif :

| Catégorie d'avantage | Avantage clé | Impact |

|---|---|---|

| Installation | Pas de conduit/ventilation nécessaire | Coût de main-d'œuvre réduit, plus grande flexibilité de placement |

| Installation | Conception compacte et autonome | S'adapte aux espaces restreints comme les placards ou les greniers |

| Entretien | Moins de pièces mobiles (pas de combustion) | Points de défaillance réduits, moins de réparations |

| Entretien | Entretien courant simple (changement de filtre) | Coût d'entretien à long terme et tracas réduits |

| Durabilité | Pas de sous-produits de combustion corrosifs | Durée de vie plus longue et plus fiable |

Besoin d'une solution de chauffage fiable et nécessitant peu d'entretien pour votre laboratoire ?

Chez KINTEK, nous comprenons que l'efficacité de votre laboratoire dépend d'équipements à la fois puissants et fiables. Tout comme les fours électriques décrits ici, nos solutions avancées de fours à haute température sont conçues pour la simplicité et la durabilité.

En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température. Notre gamme de produits, comprenant les fours à moufle, à tube, rotatifs, les fours sous vide et sous atmosphère, et les systèmes CVD/PECVD, est complétée par notre forte capacité de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques.

Laissez-nous vous aider à atteindre vos objectifs :

- Minimisez les coûts initiaux grâce à une installation efficace.

- Réduisez l'entretien à long terme grâce à des conceptions robustes et fiables.

- Personnalisez une solution parfaitement adaptée à votre application spécifique.

Contactez KINTEL dès aujourd'hui pour discuter de la manière dont nos solutions de fours peuvent apporter simplicité et fiabilité à vos opérations de laboratoire.

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- 1400℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision