Essentiellement, les fours à cornue rotative sont idéaux pour le traitement thermique uniforme et continu de petites pièces discrètes ou de matériaux granulaires. Leurs applications principales incluent des processus critiques comme la trempe, le revenu, le recuit et la calcination, où la cohérence sur un grand volume de matériau est l'objectif principal.

La véritable valeur d'un four à cornue rotative réside dans sa capacité à combiner une atmosphère scellée et contrôlée avec un culbutage continu et doux. Cette combinaison unique garantit que chaque pièce ou particule reçoit un traitement thermique identique, éliminant les incohérences courantes dans les processus statiques par lots.

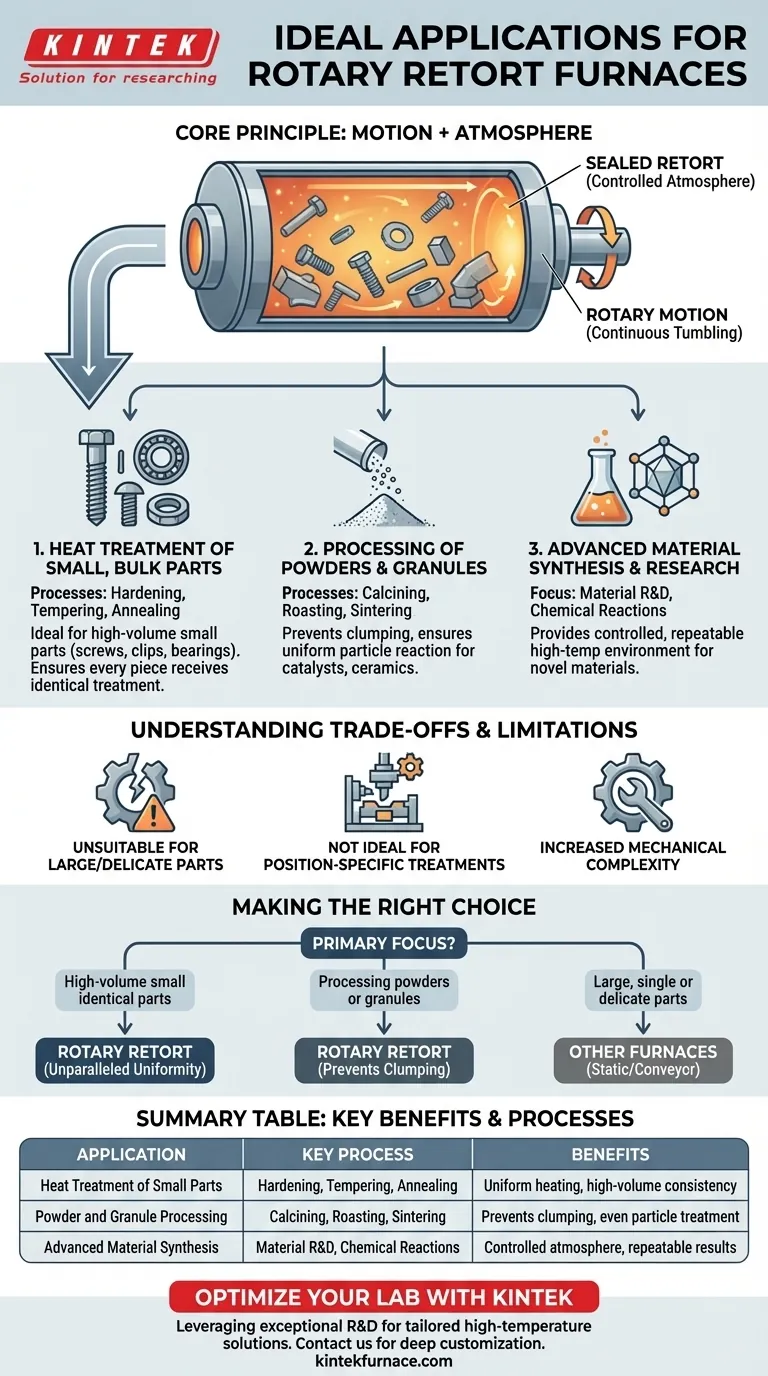

Le principe fondamental : Combiner mouvement et atmosphère

Pour comprendre les applications idéales d'un four à cornue rotative, vous devez d'abord saisir ses deux caractéristiques définissantes : la cornue scellée et le mouvement rotatif. C'est la synergie entre ces deux éléments qui libère ses capacités.

Comment l'action rotative assure l'uniformité

La cornue cylindrique du four tourne lentement, provoquant un doux culbutage des pièces ou des matériaux à l'intérieur.

Ce mouvement continu expose toutes les surfaces de chaque pièce à la source de chaleur et à l'atmosphère contrôlée de manière uniforme. Il empêche les pièces au centre d'une charge d'être isolées par celles à l'extérieur, un problème courant dans les fours statiques.

Le rôle de la cornue scellée

La "cornue" est un tube ou une chambre en alliage haute température scellé de l'environnement extérieur.

Ce joint permet un contrôle précis de l'atmosphère interne. Vous pouvez introduire des gaz inertes pour prévenir l'oxydation, ou des gaz réactifs pour induire des changements spécifiques de la chimie de surface, comme dans la cémentation ou la nitruration.

Analyse des applications industrielles clés

La combinaison d'un chauffage uniforme et d'un contrôle atmosphérique fait du four à cornue rotative un spécialiste pour plusieurs processus industriels clés.

Traitement thermique des petites pièces en vrac

C'est l'application la plus courante. Des processus comme la trempe, le revenu et le recuit nécessitent un contrôle précis de la température pour atteindre les propriétés métallurgiques désirées.

Les cornues rotatives sont parfaites pour les pièces à grand volume comme les fixations, les roulements, les clips et les douilles de munitions. L'action de culbutage garantit que chaque pièce atteint la même dureté et microstructure.

Traitement des poudres et des granulés

Lors du chauffage de poudres ou de matériaux granulaires, l'agglomération et les réactions inégales sont des préoccupations majeures.

Le four rotatif excelle dans des processus comme la calcination, le grillage et le frittage de poudres céramiques ou métalliques. Le doux culbutage empêche l'agglomération et garantit que chaque particule est traitée uniformément, ce qui est vital dans la production de catalyseurs et la création de matériaux comme l'alumine ou les boulettes de minerai de fer.

Synthèse de matériaux avancés et recherche

En recherche et développement, la création de nouveaux matériaux nécessite souvent des températures élevées et des conditions atmosphériques très spécifiques.

Les fours à cornue rotative offrent l'environnement contrôlé et reproductible nécessaire à la synthèse de matériaux, aux expériences de réactions chimiques à haute température et au développement de composites et d'alliages avancés.

Comprendre les compromis

Bien que très efficace, un four à cornue rotative n'est pas une solution universelle. Sa conception spécifique crée des limitations claires.

Ne convient pas aux pièces grandes ou délicates

Le mouvement de culbutage qui assure l'uniformité peut également causer des dommages. Les pièces grandes et lourdes endommageraient la cornue, tandis que les composants délicats avec des caractéristiques fines pourraient être cassés ou emmêlés pendant le traitement.

Non idéal pour les traitements spécifiques à la position

Les processus qui exigent qu'une pièce soit maintenue dans une orientation spécifique, comme le brasage en four d'un assemblage complexe, ne sont pas compatibles avec une cornue rotative. Ces applications nécessitent un four statique.

Complexité mécanique accrue

Le mécanisme rotatif, y compris le système d'entraînement et les joints, ajoute une complexité mécanique par rapport à un simple four à chambre. Cela peut se traduire par des coûts initiaux plus élevés et des programmes d'entretien plus exigeants.

Faire le bon choix pour votre processus

Le choix de la bonne technologie de four dépend de la nature de vos pièces et de votre objectif de traitement principal.

- Si votre objectif principal est le traitement thermique à grand volume de petites pièces identiques (comme des vis ou des roulements) : Le four à cornue rotative est probablement le choix idéal pour son uniformité et son efficacité inégalées.

- Si votre objectif principal est le traitement de poudres ou de matériaux granulaires (comme des catalyseurs ou des minerais) : L'action de culbutage douce rend ce four supérieur pour prévenir l'agglomération et assurer des réactions chimiques cohérentes.

- Si votre objectif principal est le traitement de grandes pièces uniques ou de pièces extrêmement délicates : Vous devriez explorer d'autres options comme les fours statiques par lots ou les fours à bande transporteuse, car l'action de culbutage n'est pas adaptée.

Comprendre ce principe fondamental d'uniformité par le mouvement est la clé pour tirer parti de la bonne technologie de four pour vos objectifs spécifiques de traitement des matériaux.

Tableau récapitulatif :

| Application | Processus clé | Avantages |

|---|---|---|

| Traitement thermique des petites pièces | Trempe, revenu, recuit | Chauffage uniforme, cohérence à grand volume |

| Traitement des poudres et granulés | Calcination, grillage, frittage | Empêche l'agglomération, traitement uniforme des particules |

| Synthèse de matériaux avancés | R&D matériaux, réactions chimiques | Atmosphère contrôlée, résultats reproductibles |

Optimisez les processus de traitement thermique de votre laboratoire avec les fours à cornue rotative avancés de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous proposons à divers laboratoires des solutions haute température sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit un alignement précis avec vos besoins expérimentaux uniques, augmentant l'efficacité et la cohérence. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos fours peuvent améliorer votre traitement des matériaux !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme

- Quels types de matériaux peuvent être traités dans un four tubulaire rotatif ? Découvrez les matériaux idéaux pour le traitement à haute température

- Quels facteurs doivent être pris en compte lors du choix d'un tube pour un four rotatif tubulaire ? Assurer des performances optimales et une longue durée de vie

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré