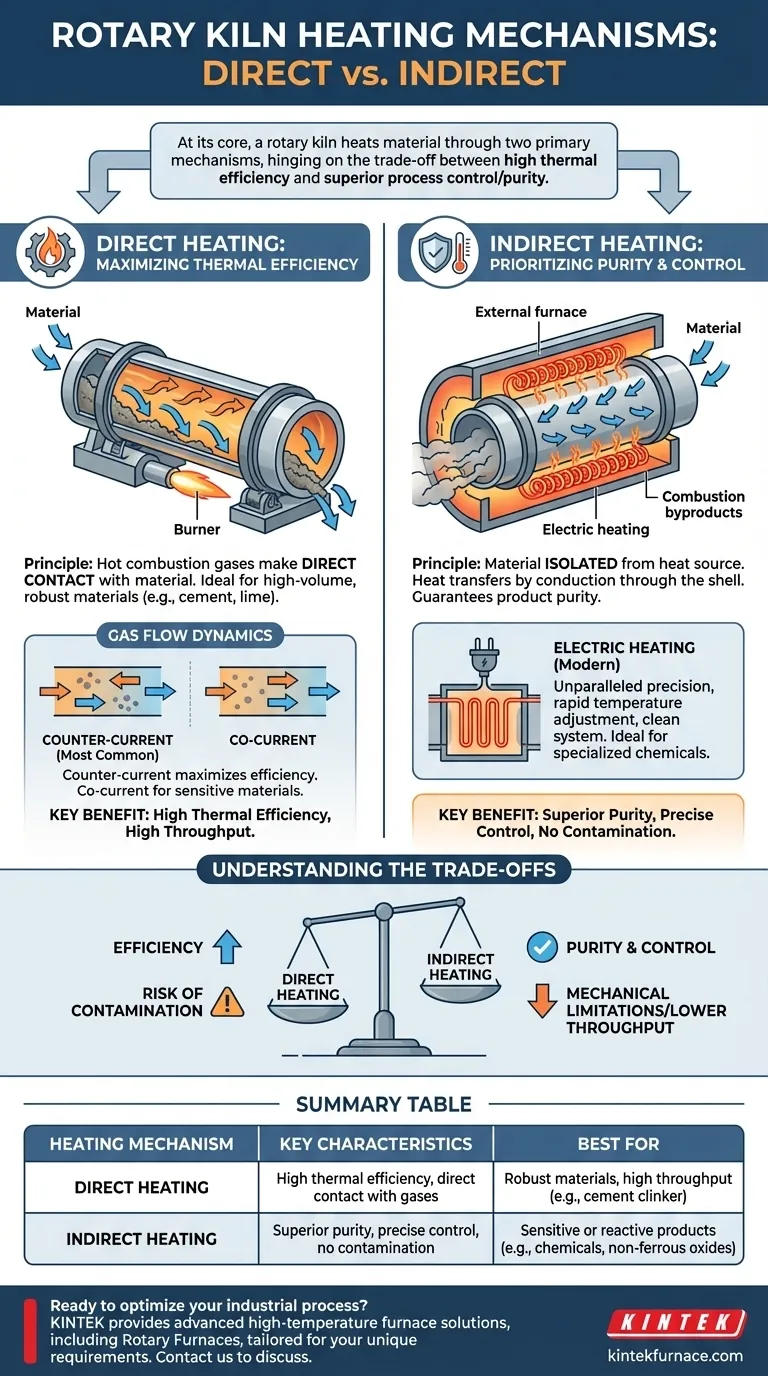

À la base, un four rotatif chauffe le matériau par deux mécanismes principaux : le chauffage direct et le chauffage indirect. Dans le chauffage direct, des gaz de combustion chauds traversent l'intérieur du four, entrant en contact direct avec le matériau. Dans le chauffage indirect, le four est chauffé de l'extérieur, et la chaleur est transférée à travers la coque vers le matériau sans aucun contact entre celui-ci et les gaz de combustion.

Le choix fondamental entre les mécanismes de chauffage repose sur un compromis unique : le chauffage direct offre une efficacité thermique élevée pour les matériaux robustes et à grand volume, tandis que le chauffage indirect offre un contrôle de processus et une pureté supérieurs pour les produits sensibles ou réactifs.

Chauffage direct : Maximiser l'efficacité thermique

Les fours à chauffage direct sont les bêtes de somme de l'industrie lourde, conçus pour les hautes températures et les grands débits.

Le principe du contact direct

Dans cette conception, un brûleur est généralement positionné à l'extrémité de décharge du four. Il génère une flamme puissante et des gaz chauds qui remontent sur toute la longueur du tambour rotatif.

Au fur et à mesure que le matériau dégringole le long du four incliné, il entre en contact direct avec ces gaz chauds, facilitant un transfert de chaleur rapide et efficace. Cette méthode est idéale pour des processus comme la production de clinker de ciment ou la calcination de la chaux.

Comprendre la dynamique du flux gazeux

La direction du flux gazeux par rapport au flux de matière est un choix de conception critique.

Le flux à contre-courant est le plus courant. Les gaz chauds entrent à l'extrémité de décharge du matériau et sortent à l'extrémité d'alimentation. Cela maximise l'efficacité thermique car les gaz les plus chauds rencontrent le matériau le plus chaud, assurant un gradient de température prononcé le long de tout le four.

Le flux à co-courant, où le gaz et le matériau se déplacent dans la même direction, est utilisé pour les matériaux sensibles aux chocs thermiques ou ayant des exigences de réaction spécifiques.

Chauffage indirect : Prioriser la pureté et le contrôle

Les fours à chauffage indirect sont utilisés lorsque la pureté du matériau est primordiale ou lorsque l'atmosphère du processus doit être étroitement contrôlée.

Isoler le matériau, contrôler la chaleur

Dans un four indirect, le matériau est complètement isolé de la source de chaleur. Le tambour rotatif est enfermé dans un four ou enveloppé d'éléments chauffants électriques.

La chaleur est transférée par conduction à travers la coque du four vers le matériau qui s'y trouve. Cela empêche toute contamination par les sous-produits de combustion comme les cendres ou le soufre.

L'essor du chauffage électrique

Les fours rotatifs électriques représentent une forme moderne de chauffage indirect. Ils utilisent des matériaux résistifs comme éléments chauffants, offrant une précision inégalée.

Comme il n'y a pas de combustion, la température peut être ajustée rapidement et maintenue avec une précision extrême. Cela rend les fours électriques idéaux pour la torréfaction de produits chimiques spécialisés et d'oxydes de métaux non ferreux où même des écarts de température mineurs peuvent gâcher le lot.

Comprendre les compromis

Choisir un mécanisme de chauffage est une question d'équilibre entre des priorités opérationnelles concurrentes.

Chauffage direct : Efficacité vs. Contamination

L'avantage principal du chauffage direct est sa haute efficacité thermique et sa capacité à atteindre des températures de processus très élevées.

Cependant, le contact direct entre les gaz de combustion du carburant et le matériau traité crée un risque inhérent de contamination. Cela le rend inadapté aux applications de haute pureté.

Chauffage indirect : Pureté vs. Limitations mécaniques

Le chauffage indirect garantit la pureté du produit et permet une atmosphère contrôlée à l'intérieur du four.

Le principal compromis est mécanique. La coque du four est soumise à un stress thermique extrême, ce qui peut limiter la température maximale atteignable et le diamètre du four. Il en résulte souvent un débit inférieur par rapport aux systèmes à chauffage direct.

Source de carburant : Combustion vs. Électrique

Les combustibles (gaz, pétrole) sont à haute densité énergétique et économiques pour le chauffage direct à grande échelle.

Le chauffage électrique, bien que souvent plus coûteux par unité d'énergie, offre un contrôle supérieur, un système fermé et propre, et une durée de vie de l'équipement plus longue grâce à un chauffage plus uniforme et à l'absence de gaz de combustion corrosifs.

Faire le bon choix pour votre processus

Le mécanisme de chauffage optimal est entièrement déterminé par les caractéristiques de votre matériau et les objectifs de votre processus.

- Si votre objectif principal est un débit élevé et une efficacité thermique pour un matériau robuste : Choisissez un four à chauffage direct et à contre-courant.

- Si votre objectif principal est la pureté absolue du produit et l'absence de contamination : Un four à chauffage indirect est la seule option viable.

- Si votre objectif principal est le contrôle précis de la température et l'automatisation du processus : Un four rotatif indirect électrique offre le plus haut degré de contrôle.

En fin de compte, la sélection de la méthode de chauffage correcte garantit que votre processus est non seulement efficace, mais aussi économiquement et opérationnellement sain.

Tableau récapitulatif :

| Mécanisme de chauffage | Caractéristiques clés | Idéal pour |

|---|---|---|

| Chauffage direct | Haute efficacité thermique, contact direct avec les gaz | Matériaux robustes, haut débit (par exemple, clinker de ciment) |

| Chauffage indirect | Pureté supérieure, contrôle précis, pas de contamination | Produits sensibles ou réactifs (par exemple, produits chimiques, oxydes non ferreux) |

Prêt à optimiser votre processus industriel avec le bon four rotatif ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours rotatifs, adaptés aux divers laboratoires. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques, que vous ayez besoin d'une haute efficacité, de pureté ou de contrôle. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer vos opérations !

Guide Visuel

Produits associés

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

Les gens demandent aussi

- Comment les fours à tubes rotatifs obtiennent-ils un contrôle précis de la température ? Maîtriser le chauffage uniforme pour les processus dynamiques

- Quel est l'objectif du mécanisme de rotation dans un four tubulaire rotatif ? Assurer un chauffage uniforme et un contrôle de processus amélioré

- Quels sont les principaux composants structurels d'un four rotatif ? Découvrez les pièces clés pour un traitement efficace des matériaux

- Quelles fonctionnalités supplémentaires peuvent améliorer les performances des fours à tubes rotatifs ? Augmentez l'efficacité grâce à un contrôle de précision

- Quelle est la construction de base d'un four tubulaire rotatif ? Composants clés pour un chauffage uniforme