Les principaux inconvénients financiers d'un four sous vide sont son prix d'équipement initial élevé et les dépenses courantes importantes pour la maintenance et l'infrastructure de support. Contrairement aux fours conventionnels, la complexité de la création et du maintien d'un environnement sous vide entraîne des coûts substantiels qui vont bien au-delà de l'achat initial.

Le véritable inconvénient financier d'un four sous vide n'est pas seulement son prix d'achat élevé, mais son coût total de possession. Cela comprend l'investissement initial en capital pour le four et ses systèmes de support essentiels, aggravé par des exigences opérationnelles et de maintenance spécialisées et souvent coûteuses.

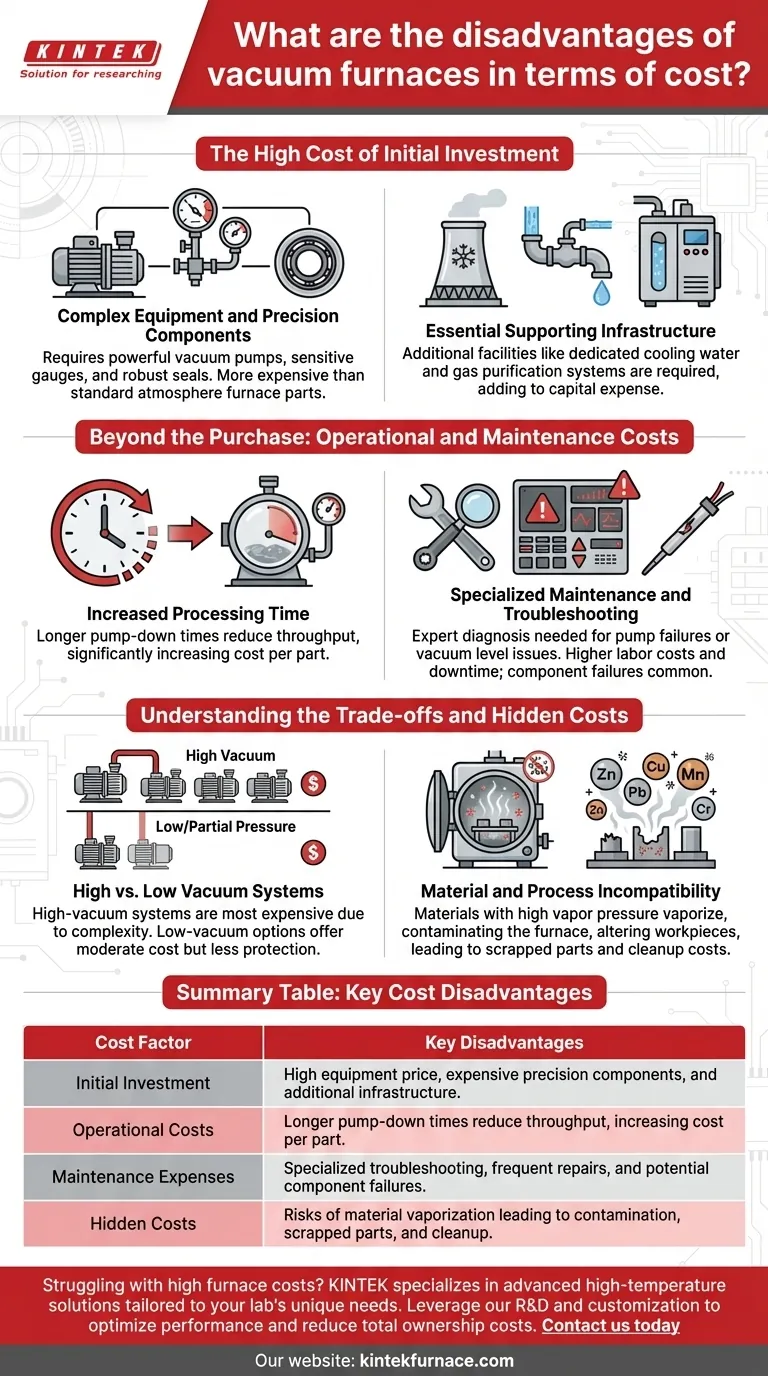

Le coût élevé de l'investissement initial

Le coût initial d'un four sous vide constitue un obstacle majeur, motivé par la nécessité d'une ingénierie et de composants sophistiqués pour créer un environnement contrôlé et sans air.

Équipement complexe et composants de précision

Un four sous vide n'est pas une simple boîte isolée. Il nécessite un système complexe de composants de haute précision, y compris de puissantes pompes à vide, des jauges sensibles et des joints robustes à haute intégrité.

Ces composants doivent satisfaire à des exigences de fabrication strictes pour créer et maintenir un vide de haute pureté, ce qui les rend intrinsèquement plus chers que les pièces d'un four à atmosphère standard.

Infrastructure de support essentielle

L'investissement ne s'arrête pas au four lui-même. Vous devez également budgétiser pour des installations de support supplémentaires essentielles au fonctionnement.

Cela comprend souvent des systèmes d'eau de refroidissement dédiés pour gérer la chaleur intense et peut impliquer des systèmes de purification de gaz pour les processus nécessitant un remplissage arrière de haute pureté. Ces systèmes représentent une dépense en capital supplémentaire significative.

Au-delà de l'achat : Coûts opérationnels et de maintenance

Les exigences financières d'un four sous vide se poursuivent longtemps après l'installation. Son profil opérationnel et de maintenance est plus complexe et plus coûteux que celui des types de fours plus simples.

Temps de traitement accru

Atteindre le niveau de vide requis prend du temps. Les temps de pompage plus longs inhérents au fonctionnement des fours sous vide peuvent réduire le débit global par rapport aux fours à atmosphère.

Ce taux de cycle plus faible signifie que le coût par pièce traitée peut être significativement plus élevé, ce qui affecte la viabilité économique pour la production à grand volume de composants standard.

Maintenance spécialisée et dépannage

L'entretien d'un four sous vide est une tâche spécialisée. Les exigences strictes en matière de vide signifient que tout problème, des pannes de pompe aux incohérences du niveau de vide, nécessite un diagnostic expert.

Le dépannage de ces systèmes est plus complexe et prend plus de temps, entraînant souvent des coûts de main-d'œuvre plus élevés et des temps d'arrêt prolongés. Les composants tels que les thermocouples peuvent également tomber en panne en raison du dégazage des matériaux, ce qui augmente la fréquence des réparations.

Comprendre les compromis et les coûts cachés

La décision d'investir dans un four sous vide implique de peser son coût élevé par rapport à ses capacités uniques. Cependant, il existe des limitations critiques qui peuvent agir comme des pénalités financières cachées si elles sont ignorées.

Systèmes à vide élevé par rapport à faible vide

Tous les fours sous vide ne sont pas identiques. Les fours à vide poussé commandent les coûts les plus élevés tant pour l'équipement initial que pour la maintenance continue en raison de leur complexité.

En revanche, les systèmes à vide partiel ou à faible vide offrent un profil de coût plus modéré mais offrent moins de protection contre l'oxydation et ne conviennent pas aux matériaux les plus sensibles.

Incompatibilité des matériaux et des processus

L'un des coûts cachés les plus importants est la défaillance du processus due à l'incompatibilité des matériaux. Les fours sous vide sont inadaptés au traitement de matériaux ayant une pression de vapeur saturée élevée aux températures de chauffage.

Des éléments tels que le zinc, le plomb, le cuivre, le manganèse et le chrome peuvent se vaporiser dans le vide, contaminant l'intérieur du four et modifiant les propriétés de surface de la pièce. Cela peut entraîner des pièces mises au rebut, un nettoyage coûteux du four et des pertes financières importantes.

Prendre une décision financièrement saine

Pour déterminer si un four sous vide est le bon investissement, vous devez aligner son profil de coûts avec vos objectifs de traitement spécifiques et vos exigences matérielles.

- Si votre objectif principal est de minimiser les dépenses d'investissement initiales : Un four à atmosphère conventionnel ou un système à vide partiel peut être plus approprié, à condition que vos matériaux ne soient pas très sensibles à l'oxydation.

- Si votre objectif principal est de traiter des métaux réactifs ou des superalliages haute performance : Le coût élevé d'un four à vide poussé est un investissement nécessaire pour éviter la contamination et atteindre les propriétés matérielles requises.

- Si votre objectif principal est le traitement à haut volume de matériaux standard : Les temps de cycle plus longs et les coûts opérationnels plus élevés d'un four sous vide peuvent en faire un choix moins rentable que des alternatives plus rapides et plus simples.

En fin de compte, un four sous vide est un investissement stratégique qui n'est justifié que lorsque ses capacités de traitement uniques sont essentielles pour atteindre les normes de qualité et de performance de votre produit final.

Tableau récapitulatif :

| Facteur de coût | Inconvénients majeurs |

|---|---|

| Investissement initial | Prix d'équipement élevé, composants de précision coûteux et infrastructure supplémentaire comme les systèmes de refroidissement. |

| Coûts opérationnels | Des temps de pompage plus longs réduisent le débit, augmentant le coût par pièce. |

| Frais de maintenance | Dépannage spécialisé, réparations fréquentes et risque de défaillance des composants dus à l'incompatibilité des matériaux. |

| Coûts cachés | Risques de vaporisation de matériaux entraînant une contamination, des pièces mises au rebut et des dépenses de nettoyage. |

Vous êtes confronté à des coûts de four élevés ? KINTEK se spécialise dans les solutions avancées à haute température, y compris les fours sous vide et à atmosphère, adaptées aux besoins uniques de votre laboratoire. Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous offrons une personnalisation approfondie pour optimiser les performances et réduire les coûts totaux de possession. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre efficacité et votre budget !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique sous vide en graphite

Les gens demandent aussi

- Quels sont les avantages du traitement thermique sous vide ? Obtenez un contrôle métallurgique supérieur

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température