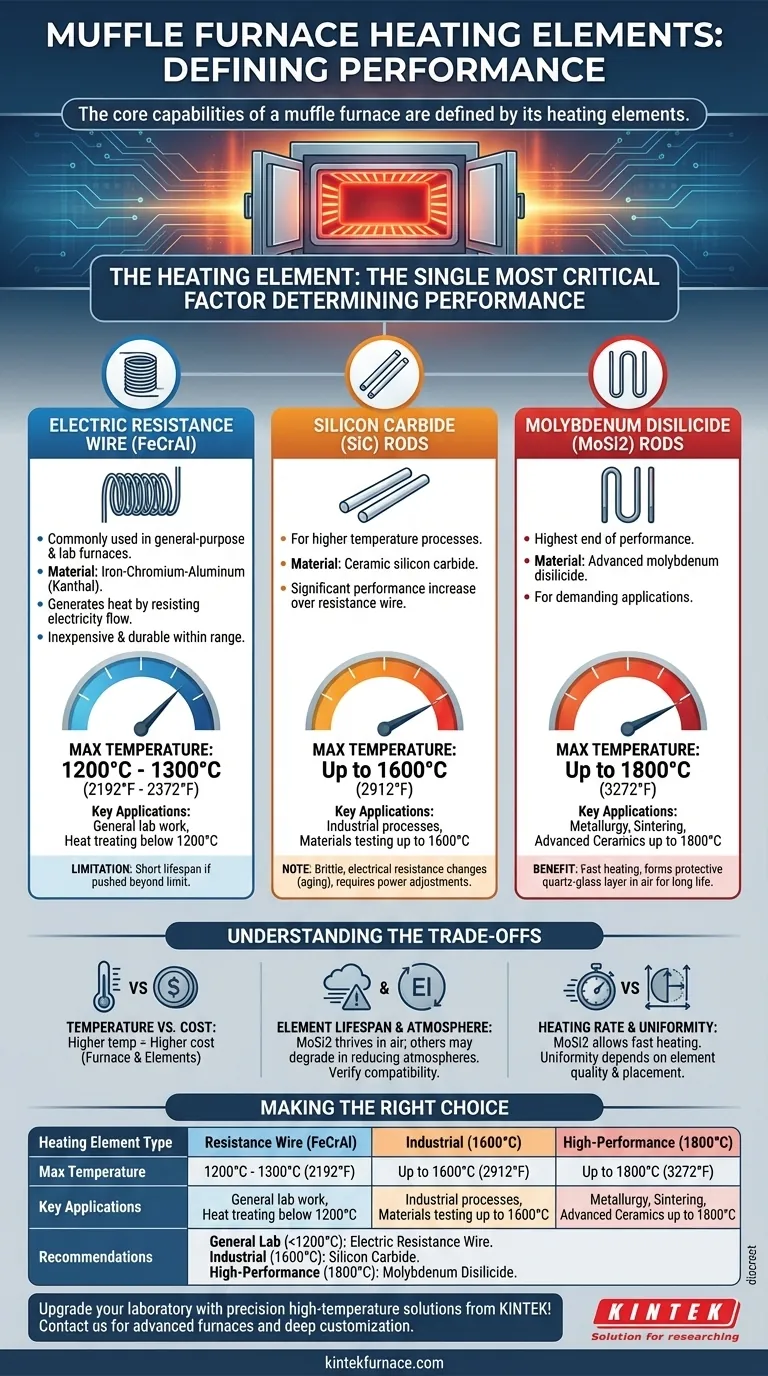

Fondamentalement, les capacités d'un four à moufle sont définies par ses éléments chauffants. Les principaux types sont distingués par le matériau utilisé pour ces éléments : fil de résistance électrique, barres de carbure de silicium (SiC) et barres de disiliciure de molybdène (MoSi2). Chaque matériau détermine la température maximale du four, la vitesse de chauffage et l'adéquation à différentes applications.

L'élément chauffant spécifique à l'intérieur d'un four à moufle n'est pas seulement un composant ; c'est le facteur le plus critique déterminant l'enveloppe de performance du four. Choisir le bon four signifie d'abord comprendre les limites de température et d'atmosphère imposées par son élément chauffant.

Un examen plus approfondi des types d'éléments chauffants

Le choix de l'élément chauffant est un compromis direct entre la température de fonctionnement, la longévité et le coût. Comprendre ces trois catégories principales est la première étape pour sélectionner l'outil approprié pour un processus à haute température spécifique.

Fil de résistance électrique (FeCrAl)

Ce sont les éléments chauffants les plus courants trouvés dans les fours à moufle de laboratoire et à usage général. Ils sont généralement fabriqués à partir d'un alliage de fer-chrome-aluminium, souvent connu sous le nom commercial de Kanthal.

Ces éléments fonctionnent en résistant au flux d'électricité, ce qui génère de la chaleur. Ils sont relativement peu coûteux et durables pour les applications dans leur plage de température.

Leur principale limite est une température de fonctionnement maximale d'environ 1200°C à 1300°C (2192°F à 2372°F). Les pousser au-delà de cette limite réduit considérablement leur durée de vie.

Barres de carbure de silicium (SiC)

Pour les processus nécessitant des températures plus élevées, les barres de carbure de silicium représentent la prochaine étape. Ces éléments céramiques offrent une augmentation significative des performances par rapport au fil de résistance.

Les barres de SiC peuvent fonctionner en continu à des températures allant jusqu'à 1600°C (2912°F). Cela les rend adaptées aux applications industrielles plus exigeantes, telles que certains traitements du verre et des essais de matériaux.

Elles sont plus cassantes que les éléments en fil et leur résistance électrique peut changer avec le temps, un phénomène connu sous le nom de vieillissement, ce qui peut nécessiter des ajustements périodiques de l'alimentation électrique.

Barres de disiliciure de molybdène (MoSi2)

À l'extrémité supérieure du spectre de performance se trouvent les éléments fabriqués à partir de disiliciure de molybdène. Ce sont des matériaux avancés utilisés pour les applications les plus exigeantes.

Les éléments MoSi2 peuvent atteindre des températures de fonctionnement allant jusqu'à 1800°C (3272°F), permettant des processus métallurgiques sophistiqués tels que le frittage, le déliantage et la recherche sur les céramiques avancées.

Ces éléments peuvent être chauffés très rapidement. Dans une atmosphère oxydante (comme l'air), ils forment une couche protectrice de verre de quartz à leur surface, ce qui leur assure une longue durée de vie, même à des températures extrêmes.

Comprendre les compromis

La sélection d'un four est un exercice d'équilibre entre les exigences de performance et les contraintes pratiques. L'élément chauffant est au centre de cette décision.

Température contre coût

La relation est directe et inévitable : plus la température de fonctionnement maximale est élevée, plus le coût du four et de ses éléments de remplacement est élevé. Un four MoSi2 représente un investissement nettement plus important qu'un modèle standard à fil de résistance.

Durée de vie de l'élément et atmosphère

L'atmosphère interne du four joue un rôle critique. Alors que les éléments MoSi2 prospèrent à l'air, certains éléments peuvent se dégrader rapidement dans des atmosphères réductrices comme l'hydrogène ou l'azote. Vérifiez toujours que le matériau de l'élément est compatible avec le gaz de procédé requis.

Vitesse de chauffage et uniformité

Les propriétés du matériau influencent directement la performance. Les éléments MoSi2 permettent des vitesses de chauffage exceptionnellement rapides, améliorant l'efficacité du processus. Cependant, une véritable uniformité de chauffage dépend de la qualité et du placement des éléments à l'intérieur de la chambre isolée, quel que soit le type de matériau.

Faire le bon choix pour votre application

Vos exigences de processus spécifiques doivent guider votre décision. Tenez compte de votre température maximale requise et de votre budget pour déterminer la meilleure solution.

- Si votre objectif principal est le travail général en laboratoire ou le traitement thermique en dessous de 1200°C : Un four avec des éléments à fil de résistance électrique (FeCrAl) offre la solution la plus rentable et la plus fiable.

- Si votre objectif principal est les processus industriels ou les essais de matériaux jusqu'à 1600°C : Un four équipé d'éléments en carbure de silicium (SiC) offre la capacité de température plus élevée nécessaire.

- Si votre objectif principal est la métallurgie haute performance, le frittage ou les céramiques avancées jusqu'à 1800°C : Un four avec des éléments en disiliciure de molybdène (MoSi2) est essentiel pour atteindre ces températures extrêmes.

En alignant les capacités de l'élément chauffant sur vos exigences spécifiques de température et de processus, vous assurez à la fois le succès opérationnel et un investissement judicieux.

Tableau récapitulatif :

| Type d'élément chauffant | Température Max. | Applications clés |

|---|---|---|

| Fil de résistance électrique (FeCrAl) | 1200°C - 1300°C | Travail général en laboratoire, traitement thermique |

| Barres de carbure de silicium (SiC) | Jusqu'à 1600°C | Processus industriels, essais de matériaux |

| Barres de disiliciure de molybdène (MoSi2) | Jusqu'à 1800°C | Métallurgie, frittage, céramiques avancées |

Améliorez votre laboratoire avec des solutions de haute température de précision de KINTEK ! Tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons des fours avancés tels que les systèmes Muffle, Tube, Rotary, Vacuum & Atmosphere, et CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques pour une efficacité et des résultats améliorés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos applications spécifiques !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quels métaux ne peuvent pas être chauffés par induction ? Comprendre l'adéquation des matériaux pour un chauffage efficace

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître