À la base, le dépôt chimique en phase vapeur (DCV) n'est pas un processus unique, mais une famille de techniques utilisées pour créer des couches minces de haute performance. Les différents types de DCV se distinguent principalement par la méthode utilisée pour fournir l'énergie aux précurseurs chimiques, ce qui détermine la température du processus, les types de matériaux pouvant être déposés et les substrats pouvant être revêtus. Les variations clés comprennent la DCV thermique à haute température, la DCV assistée par plasma (PECVD) à plus basse température et des méthodes spécialisées comme la DCV à filament chaud.

L'idée cruciale est que le choix d'un « type » de DCV est une décision stratégique dictée par la tolérance à la chaleur de votre substrat et les propriétés de film souhaitées. La différence fondamentale entre les méthodes réside dans la manière dont elles activent la réaction chimique, que ce soit par une chaleur intense, un plasma énergétique ou une autre source d'énergie.

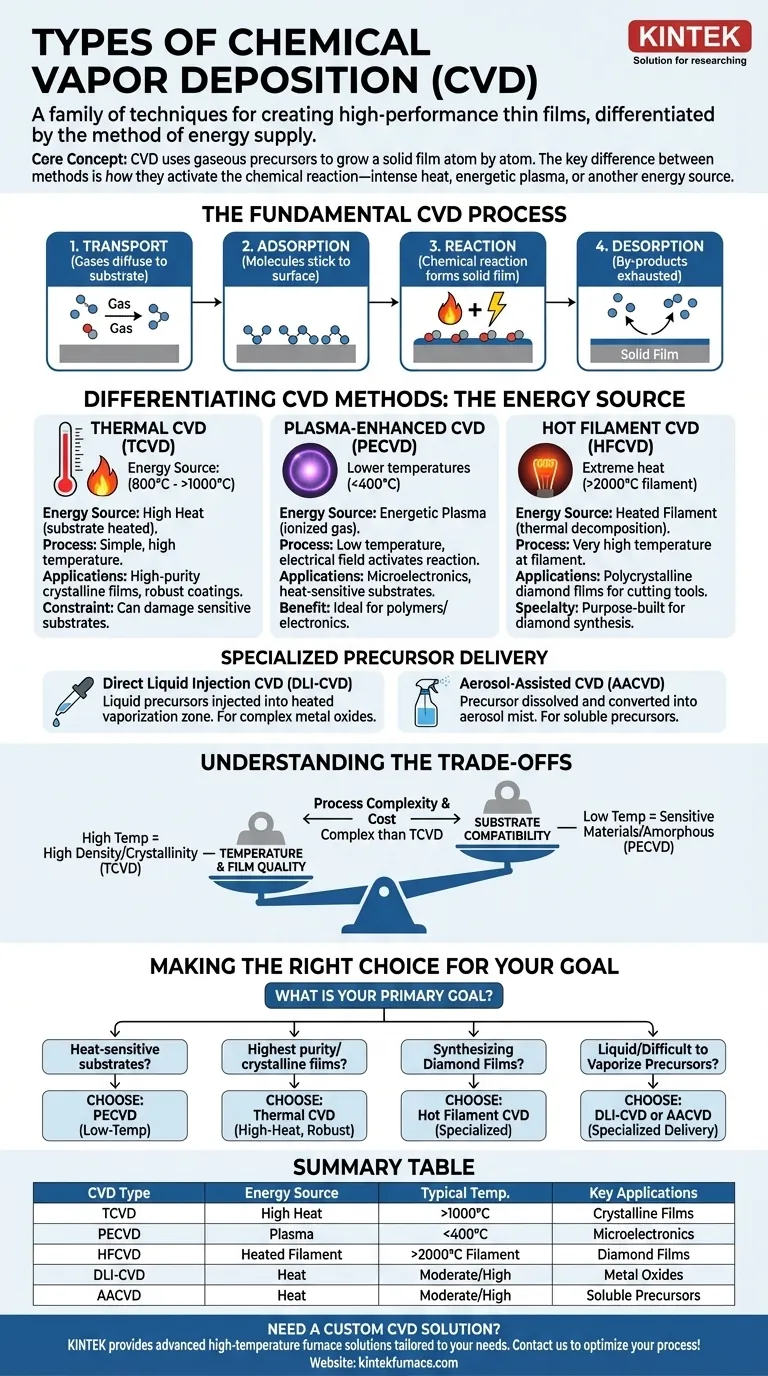

Le processus fondamental de la DCV

Avant d'explorer les variations, il est essentiel de comprendre les étapes universelles qui définissent tous les processus de DCV. Il s'agit d'une technique basée sur la surface où un film solide se forme atome par atome à partir de précurseurs gazeux.

Les quatre étapes de base

Le processus de dépôt suit constamment quatre étapes principales :

- Transport : Les gaz précurseurs sont introduits dans une chambre et diffusent vers la surface du substrat.

- Adsorption : Les molécules de gaz précurseur adhèrent à la surface du substrat.

- Réaction : Avec une énergie suffisante (provenant de la chaleur ou du plasma), une réaction chimique se produit à la surface, décomposant les précurseurs et formant le film solide.

- Désorption : Les sous-produits gazeux de la réaction se détachent de la surface et sont évacués de la chambre.

Différencier les méthodes de DCV : la source d'énergie

Le « type » de DCV est défini par la manière dont il fournit l'énergie nécessaire à la réaction de surface à l'étape trois. Ce choix a des implications profondes sur l'ensemble du processus.

DCV Thermique (TCVD)

La DCV thermique est la forme la plus classique et la plus simple. L'énergie nécessaire pour décomposer les gaz précurseurs provient directement de haute température, généralement en chauffant le substrat lui-même à plusieurs centaines, voire plus de mille degrés Celsius.

Cette méthode est robuste et capable de produire des films cristallins de très haute pureté. Sa principale limite est la chaleur extrême, qui peut endommager ou détruire les substrats sensibles à la chaleur comme les plastiques ou certains composants électroniques.

DCV Assistée par Plasma (PECVD)

La PECVD surmonte les limites de température de la DCV thermique. Au lieu de s'appuyer uniquement sur la chaleur, cette méthode utilise un champ électrique pour générer un plasma (un gaz ionisé) à l'intérieur de la chambre de réaction.

Ce plasma très énergétique fournit l'énergie d'activation nécessaire pour conduire la réaction chimique. Cela permet au dépôt de se produire à des températures nettement plus basses, rendant la PECVD idéale pour revêtir des matériaux sensibles à la chaleur. Elle est une pierre angulaire de la microélectronique moderne pour le dépôt de matériaux tels que le nitrure de silicium.

DCV à Filament Chaud (HFCVD)

La HFCVD est une forme spécialisée de DCV thermique. Elle utilise un filament métallique chauffé électriquement (souvent en tungstène) placé près du substrat pour décomposer thermiquement les gaz précurseurs.

Le filament atteint des températures très élevées (plus de 2000 °C), créant des espèces chimiques très réactives. Cette méthode est particulièrement dominante dans la synthèse de films de diamant polycristallin de haute qualité pour les outils de coupe et les applications de gestion thermique.

Méthodes spécialisées de livraison des précurseurs

Certaines techniques de DCV sont définies par la manière dont elles introduisent des précurseurs qui ne sont pas naturellement gazeux à température ambiante.

- DCV à Injection Liquide Directe (DLI-CVD) : Cette méthode est conçue pour les précurseurs liquides. Le liquide est injecté avec précision dans une zone de vaporisation chauffée, où il se transforme en gaz avant d'atteindre le substrat. Elle est souvent utilisée pour déposer des oxydes métalliques complexes.

- DCV Assistée par Aérosol (AACVD) : Dans cette technique, le précurseur est d'abord dissous dans un solvant, puis converti en une fine brume ou aérosol. Cet aérosol est ensuite transporté dans la chambre de réaction chauffée, où le solvant s'évapore et le précurseur se dépose.

Comprendre les compromis

Le choix d'une méthode de DCV implique d'équilibrer des facteurs concurrents. Il n'y a pas de type unique « meilleur » ; le choix optimal dépend entièrement des contraintes spécifiques de l'application.

Température par rapport à la qualité du film

Le compromis le plus significatif se situe entre la température de traitement et les propriétés du film résultant. Les méthodes à haute température comme la TCVD produisent souvent des films avec une densité et une cristallinité plus élevées. La PECVD à basse température permet de revêtir des matériaux sensibles, mais peut entraîner des films avec des propriétés structurelles différentes, par exemple amorphes plutôt que cristallins.

Compatibilité du substrat

Les propriétés matérielles du substrat constituent une contrainte absolue. Si votre substrat ne peut pas résister à 800 °C, la TCVD n'est pas une option viable, ce qui fait d'un processus à basse température comme la PECVD le seul choix.

Complexité et coût du processus

En général, les systèmes TCVD sont plus simples et moins coûteux que les systèmes PECVD, qui nécessitent des alimentations RF sophistiquées et du matériel de contrôle du plasma. Les méthodes spécialisées comme la DLI-CVD ajoutent une complexité supplémentaire liée à la manipulation des liquides et à la vaporisation.

Faire le bon choix pour votre objectif

L'exigence principale de votre application guidera votre sélection d'une méthode de DCV.

- Si votre objectif principal est de déposer sur des substrats sensibles à la chaleur comme les polymères ou l'électronique complexe : La PECVD est votre point de départ idéal en raison de ses capacités de traitement à basse température.

- Si votre objectif principal est d'obtenir des films cristallins de la plus haute pureté et que votre substrat peut résister à une chaleur intense : La DCV thermique offre une voie robuste et souvent plus simple vers des propriétés matérielles supérieures.

- Si votre objectif principal est de synthétiser des films de diamant synthétique : La DCV à filament chaud est la méthode conçue à cet effet et standard de l'industrie pour cette application spécifique.

- Si votre objectif principal est d'utiliser des précurseurs liquides ou difficiles à vaporiser : Orientez-vous vers des systèmes de livraison spécialisés comme la DLI-CVD ou l'AACVD pour permettre votre processus.

En fin de compte, comprendre les différents types de DCV revient à comprendre comment fournir au mieux l'énergie pour induire une réaction pour votre matériau et votre substrat spécifiques.

Tableau récapitulatif :

| Type de DCV | Source d'énergie | Plage de température typique | Applications clés |

|---|---|---|---|

| DCV Thermique (TCVD) | Chaleur intense | Plusieurs centaines à >1000°C | Films cristallins de haute pureté, revêtements robustes |

| DCV Assistée par Plasma (PECVD) | Plasma | Basses températures (ex. <400°C) | Microélectronique, substrats sensibles à la chaleur |

| DCV à Filament Chaud (HFCVD) | Filament chauffé | Filament >2000°C, substrat variable | Films diamantés pour outils de coupe, gestion thermique |

| DCV à Injection Liquide Directe (DLI-CVD) | Chaleur (vaporisation) | Modérée à élevée | Oxydes métalliques complexes, précurseurs liquides |

| DCV Assistée par Aérosol (AACVD) | Chaleur (évaporation) | Modérée à élevée | Précurseurs solubles, revêtements spécialisés |

Besoin d'une solution de DCV personnalisée pour votre laboratoire ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température avancées et adaptées à vos besoins. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes de DCV/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales uniques. Que vous travailliez avec des substrats sensibles à la chaleur ou que vous visiez des films de haute pureté, nous pouvons vous aider à optimiser votre processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre expertise peut améliorer votre recherche et développement !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés