À la base, le processus du four à arc sous vide est une séquence de quatre étapes critiques conçues pour faire fondre et purifier les métaux dans un environnement hautement contrôlé et sans oxygène. Il commence par la création d'un vide, puis utilise un arc électrique pour faire fondre le matériau, suivi d'une phase d'affinage pour éliminer les impuretés, et se termine par un refroidissement contrôlé pour former un lingot solide de haute intégrité.

Le but fondamental du four à arc sous vide n'est pas seulement de faire fondre le métal, mais d'utiliser le vide comme un outil actif de purification. En éliminant la contamination atmosphérique et en extrayant activement les gaz dissous, le processus produit des matériaux exceptionnellement propres et structurellement supérieurs, impossibles à créer avec les techniques de fusion à l'air conventionnelles.

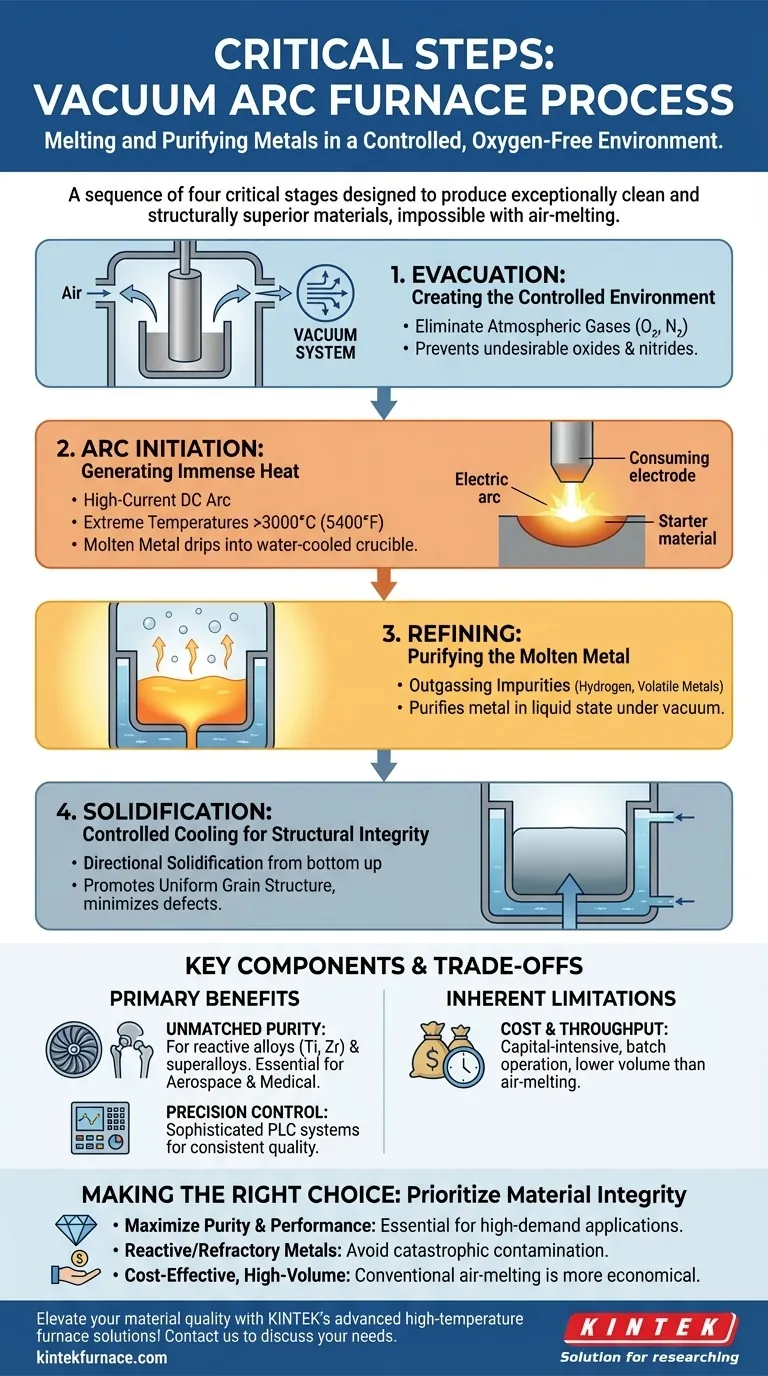

Les quatre étapes principales du processus à arc sous vide

Chaque étape du processus remplit une fonction distincte et critique, s'appuyant sur la précédente pour atteindre les propriétés finales du matériau. Cette méthode est une pierre angulaire pour la production d'alliages haute performance utilisés dans des industries exigeantes comme l'aérospatiale et la médecine.

Étape 1 : Évacuation - Création de l'environnement contrôlé

L'ensemble du processus commence par le placement de la matière première, généralement sous la forme d'une grande électrode cylindrique, à l'intérieur d'un creuset et d'une chambre scellés et refroidis à l'eau. Un puissant système de vide, composé de pompes mécaniques et à diffusion, élimine ensuite l'air.

L'objectif est de créer un vide quasi parfait, en éliminant les gaz atmosphériques tels que l'oxygène et l'azote. Ces gaz réagiraient autrement avec le métal en fusion, formant des oxydes et des nitrures indésirables qui compromettent la résistance et l'intégrité du matériau.

Étape 2 : Amorçage de l'arc - Génération d'une chaleur intense

Une fois le vide établi, une alimentation électrique CC à courant élevé est activée. Cela déclenche un puissant arc électrique entre la pointe de l'électrode de matière première (la cathode) et une petite quantité de matériau d'amorçage au fond du creuset (l'anode).

Cet arc génère des températures extrêmes, dépassant généralement 3000°C (5400°F), ce qui provoque la fusion progressive de la pointe de l'électrode. Le métal en fusion s'égoutte dans le creuset en cuivre refroidi à l'eau situé en dessous, formant un bain croissant.

Étape 3 : Affinage - Purification du métal en fusion

C'est là que la véritable valeur du vide devient apparente. La combinaison de la haute température et de la basse pression provoque le « bouillage » des impuretés dissoutes dans le métal en fusion, en particulier les gaz comme l'hydrogène et les éléments métalliques volatils.

Ces impuretés sont aspirées par le système de vide, purifiant efficacement le métal à l'état liquide. Ce processus de dégazage est essentiel pour éliminer les éléments qui causent la fragilisation et réduisent la durée de vie en fatigue du produit final.

Étape 4 : Solidification - Refroidissement contrôlé pour l'intégrité structurelle

Au fur et à mesure que le métal en fusion s'accumule dans le creuset, les parois refroidies à l'eau extraient rapidement la chaleur de l'extérieur du bain. Le métal se solidifie directionnellement, de bas en haut, à mesure que l'électrode continue de fondre et de s'égoutter.

Ce processus de solidification hautement contrôlé favorise une structure granulaire uniforme et minimise les défauts comme la porosité et la ségrégation. Le résultat final est un lingot dense, homogène et raffiné avec des propriétés mécaniques supérieures.

Comprendre les composants clés et les compromis

L'efficacité du processus à arc sous vide est le résultat direct de son équipement spécialisé. Cependant, cette sophistication s'accompagne de limitations inhérentes.

Le principal avantage : une pureté inégalée

L'avantage décisif est la capacité de produire des métaux avec des niveaux extrêmement bas de gaz dissous et d'inclusions non métalliques. Ceci est non négociable pour les alliages réactifs comme le titane et le zirconium ou les superalliages haute performance utilisés dans les aubes de turbine de moteurs à réaction.

L'avantage du contrôle de précision

Les fours à arc sous vide modernes sont gérés par des systèmes PLC (Contrôleur Logique Programmable) sophistiqués. Ceux-ci permettent un contrôle précis et reproductible du taux de fusion, de la tension d'arc, de la pression de vide et du refroidissement. Cette automatisation assure une qualité constante d'un lot à l'autre.

La limitation inhérente : coût et débit

Ce niveau de précision a un prix. Les fours à arc sous vide sont des systèmes complexes et capitalistiques qui nécessitent une énergie et une exploitation qualifiée importantes. Le processus est également une opération discontinue, ce qui rend son débit inférieur aux méthodes continues à grand volume comme la fusion à l'air.

Faire le bon choix pour votre objectif

La décision d'utiliser le processus à arc sous vide doit être entièrement motivée par les exigences de performance de l'application finale.

- Si votre objectif principal est une pureté et des performances maximales du matériau : Le processus à arc sous vide est essentiel pour créer des superalliages, des alliages de titane et des aciers spéciaux pour l'aérospatiale, les implants médicaux ou les applications de défense.

- Si votre objectif principal concerne les métaux réactifs ou réfractaires : Ce processus est l'une des seules façons de faire fondre des matériaux comme le titane, le zirconium et le niobium sans introduire de contamination catastrophique par l'oxygène.

- Si votre objectif principal est une production rentable et à grand volume : Pour les métaux de qualité standard où des impuretés mineures sont acceptables (par exemple, l'acier de construction), la fusion à l'air conventionnelle est un choix beaucoup plus économique.

En fin de compte, spécifier le processus à arc sous vide est une décision stratégique qui priorise l'intégrité du matériau avant toutes les autres préoccupations de fabrication.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| Évacuation | Évacuer l'air de la chambre | Éliminer les gaz atmosphériques pour prévenir la contamination |

| Amorçage de l'arc | Frapper l'arc électrique | Faire fondre l'électrode métallique avec une chaleur extrême |

| Affinage | Dégazer les impuretés sous vide | Purifier le métal en fusion en éliminant les gaz dissous |

| Solidification | Refroidir le métal de manière directionnelle | Former un lingot dense et uniforme avec une structure supérieure |

Améliorez la qualité de vos matériaux avec les solutions avancées de fours à haute température de KINTEK ! Grâce à une R&D exceptionnelle et une fabrication interne, nous fournissons à divers laboratoires des fours à arc sous vide fiables et d'autres systèmes tels que des fours à moufle, à tube, rotatifs, à vide et à atmosphère, et des systèmes CVD/PECVD. Notre forte capacité de personnalisation poussée garantit que nous répondons précisément à vos besoins expérimentaux uniques pour une pureté et des performances supérieures des métaux. Contactez-nous dès aujourd'hui pour discuter de la façon dont nous pouvons soutenir vos objectifs dans les secteurs de l'aérospatiale, de la médecine ou d'autres industries exigeantes !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- 1700℃ Four à atmosphère contrôlée d'azote inerte

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Pourquoi un four de fusion par induction sous vide (VIM) est-il essentiel ? Libérez la pureté pour l'aérospatiale et les semi-conducteurs

- Comment fonctionne le processus de fusion par induction sous vide (VIM) ? Atteignez une pureté et un contrôle supérieurs du métal

- Qu'est-ce que la technologie de fusion par induction sous vide et pourquoi est-elle importante ? Obtenez des métaux de haute pureté pour des applications critiques

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté