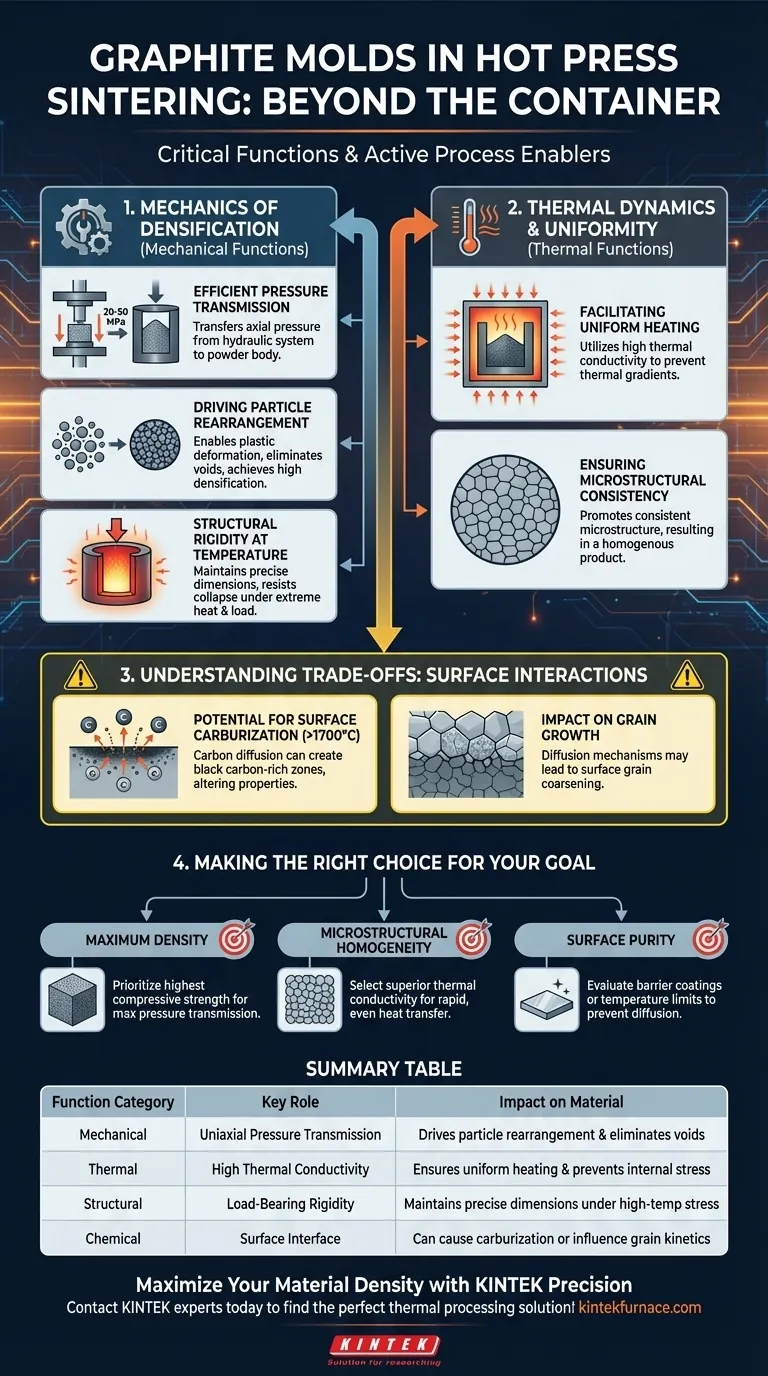

Au-delà de servir de simple récipient pour façonner la poudre, les moules en graphite constituent l'interface mécanique et thermique principale du processus de frittage par pressage à chaud. Ils fonctionnent comme un médium de transmission critique, comblant le fossé entre les forces hydrauliques externes et la microstructure interne du matériau tout en résistant à des environnements extrêmes.

Point essentiel Les moules en graphite sont des facilitateurs de processus actifs qui favorisent la densification en transmettant une pression uniaxiale significative et en assurant l'uniformité thermique. Leur résistance à haute température leur permet de convertir la force hydraulique en réarrangement des particules, tandis que leur stabilité chimique empêche généralement l'érosion pendant le cycle de frittage.

La mécanique de la densification

Transmission efficace de la pression

La fonction active principale du moule en graphite est d'agir comme un support de charge. Il transfère directement la pression axiale (généralement comprise entre 20 MPa et 50 MPa) du système hydraulique au corps de poudre qu'il contient.

Favoriser le réarrangement des particules

En transmettant efficacement cette force mécanique, le moule permet la déformation plastique et le réarrangement des particules de poudre. Cette action mécanique est essentielle pour éliminer les vides et atteindre la haute densification requise pour les matériaux massifs haute performance.

Rigidité structurelle à température

Pour fonctionner correctement, le moule doit posséder une résistance exceptionnelle à haute température. Il agit comme une contrainte rigide qui ne se déforme pas et ne s'effondre pas sous des charges lourdes, garantissant que le produit final conserve des dimensions précises malgré la chaleur et la pression extrêmes.

Dynamique thermique et uniformité

Faciliter un chauffage uniforme

La grande conductivité thermique du graphite est utilisée pour transférer uniformément la chaleur des éléments chauffants du four à l'échantillon de poudre interne. Cette fonction est essentielle pour prévenir les gradients thermiques qui pourraient entraîner des déformations ou des contraintes internes.

Assurer la cohérence microstructurale

En garantissant un chauffage uniforme de l'échantillon, le moule favorise une microstructure cohérente dans tout le matériau. Cela évite les disparités localisées dans la croissance des grains ou la densité, résultant en un produit final homogène.

Comprendre les compromis : interactions de surface

Bien que la référence principale souligne la stabilité chimique du graphite, il est essentiel de reconnaître les limites spécifiques aux extrêmes du processus.

Potentiel de carburation de surface

À des températures extrêmement élevées (par exemple, supérieures à 1700 °C), l'inertie chimique du moule peut se dégrader. Le carbone du moule peut diffuser dans la surface de l'échantillon, créant des zones noires riches en carbone qui peuvent modifier les propriétés thermiques et mécaniques.

Impact sur la croissance des grains

Le contact direct entre le graphite et l'échantillon peut parfois influencer la cinétique des grains de surface. Les mécanismes de diffusion à l'interface peuvent entraîner un grossissement des grains de surface, ce qui nécessite une attention particulière lors de la conception du processus.

Faire le bon choix pour votre objectif

Pour optimiser votre processus de frittage, alignez votre stratégie de moule sur les exigences spécifiques de votre matériau :

- Si votre objectif principal est la densité maximale : Privilégiez les conceptions de moules et les qualités de graphite ayant la plus haute résistance à la compression pour maximiser la transmission de la pression uniaxiale (jusqu'à 50 MPa) sans déformation.

- Si votre objectif principal est l'homogénéité microstructurale : Choisissez des qualités de graphite ayant une conductivité thermique supérieure pour assurer un transfert de chaleur rapide et uniforme vers le cœur de la poudre.

- Si votre objectif principal est la pureté de surface à des températures extrêmes : Évaluez la nécessité de revêtements barrières ou de limites de température pour prévenir la diffusion du carbone et la carburation de surface.

Le moule en graphite n'est pas simplement un conteneur ; c'est un outil sophistiqué qui détermine le succès mécanique et thermique du cycle de frittage.

Tableau récapitulatif :

| Catégorie de fonction | Rôle clé du moule en graphite | Impact sur le matériau |

|---|---|---|

| Mécanique | Transmission de pression uniaxiale | Favorise le réarrangement des particules et élimine les vides |

| Thermique | Haute conductivité thermique | Assure un chauffage uniforme et prévient les contraintes internes |

| Structurel | Rigidité porteuse | Maintient des dimensions précises sous contrainte à haute température |

| Chimique | Interface de surface | Peut provoquer une carburation ou influencer la cinétique des grains |

Maximisez la densité de votre matériau avec KINTEK Precision

Ne laissez pas des outils de qualité inférieure compromettre vos recherches. Soutenu par une R&D et une fabrication expertes, KINTEK propose des systèmes spécialisés de muffles, de tubes, rotatifs, sous vide et CVD, ainsi que des fours de laboratoire haute performance personnalisables pour vos besoins de frittage uniques. Que vous visiez une densité maximale ou une homogénéité microstructurale, nos équipements offrent la stabilité et le contrôle dont vous avez besoin.

Contactez les experts KINTEK dès aujourd'hui pour trouver la solution de traitement thermique parfaite pour votre laboratoire !

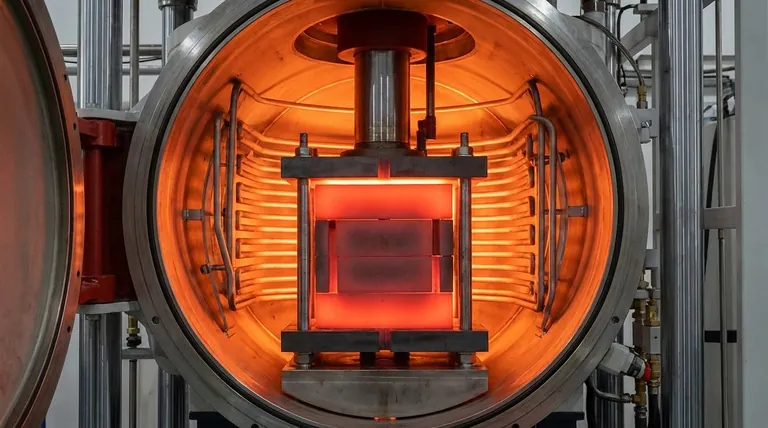

Guide Visuel

Produits associés

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Four de traitement thermique et de frittage sous vide à pression d'air 9MPa

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quels facteurs affectent la transmission lumineuse des tubes en alumine ? Équilibrez clarté et durabilité pour votre laboratoire

- Pourquoi le papier graphite de haute pureté est-il généralement plaqué sur les parois internes du moule avant le chargement de la poudre d'alliage Ti-6Al-4V ?

- Pourquoi les presses hydrauliques de laboratoire sont-elles essentielles à la granulation des FMDS ? Augmenter la résistance sans chaleur

- Comment la pureté des tubes en céramique d'alumine se compare-t-elle à celle des tubes en céramique de quartz ? Découvrez les différences clés pour votre laboratoire

- Quelles sont les fonctions secondaires des moules en graphite de haute pureté ? Débloquer des capacités de frittage avancées

- Pourquoi des creusets en alumine ou en céramique de haute pureté sont-ils requis dans un four tubulaire ? Protégez l'équipement de votre laboratoire et assurez la pureté

- Pourquoi les creusets en carbure de silicium sont-ils sélectionnés pour le bronze d'aluminium C95800 ? Assurez la pureté et l'efficacité

- Quelle est la fonction d'une presse hydraulique de laboratoire dans la formation d'alliages Al-Cr-Cu-Fe-Mn-Ni ? Maximiser la résistance à vert