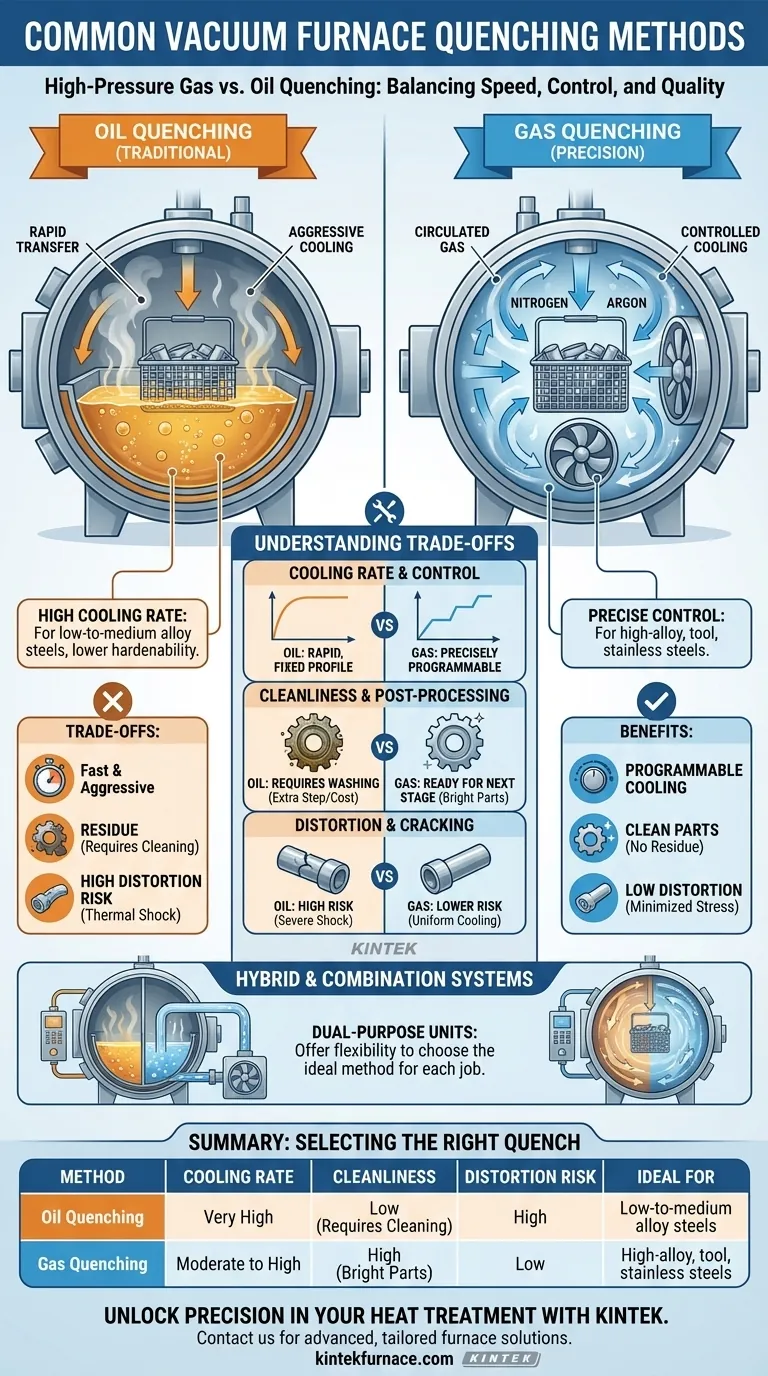

Dans un four sous vide, la trempe est réalisée principalement par deux méthodes : la trempe au gaz haute pression et la trempe à l'huile. Le choix entre les deux est dicté par le matériau spécifique traité thermiquement et la vitesse de refroidissement requise pour obtenir les propriétés métallurgiques souhaitées, telles que la dureté et la microstructure.

La décision fondamentale dans la trempe par four sous vide est un compromis entre la vitesse et le contrôle. La trempe à l'huile offre les vitesses de refroidissement les plus élevées pour les alliages moins trempables, tandis que la trempe au gaz offre une propreté supérieure, une déformation réduite et un contrôle précis du processus pour les matériaux à haute teneur en alliage plus sensibles.

Les deux principales méthodes de trempe expliquées

Comprendre la mécanique et les applications de la trempe au gaz et à l'huile est crucial pour tout processus de traitement thermique. Chaque méthode interagit différemment avec le matériau, produisant des résultats distincts.

Trempe à l'huile : l'approche traditionnelle

La trempe à l'huile implique le transfert rapide de la charge chauffée de la zone chaude du four sous vide vers un bain d'huile intégré et scellé. Cette immersion fournit une vitesse de refroidissement extrêmement rapide et agressive.

Cette méthode est essentielle pour certains aciers faiblement ou moyennement alliés qui possèdent une trempabilité plus faible. Ces matériaux nécessitent une trempe très rapide pour transformer correctement leur microstructure et atteindre une dureté totale.

Trempe au gaz : précision et propreté

La trempe au gaz utilise un gaz inerte de haute pureté, le plus souvent de l'Azote ou de l'Argon, pour refroidir la charge. Le gaz est introduit dans la zone chaude et mis en circulation à grande vitesse par un ventilateur puissant, les vitesses de refroidissement étant contrôlées par la pression du gaz.

Les pressions peuvent aller de niveaux subatmosphériques pour un refroidissement très lent jusqu'à 25 bars pour la trempe au gaz haute pression (TGHP). Cette méthode est idéale pour les matériaux tels que les aciers à outils rapides, les aciers à matrices et les aciers inoxydables, qui sont sensibles au choc thermique mais possèdent une trempabilité suffisante pour être refroidis efficacement avec du gaz.

Comprendre les compromis

La sélection d'une méthode de trempe ne concerne pas seulement sa fonction principale ; elle implique de mettre en balance des facteurs concurrents tels que l'intégrité de la pièce, les exigences post-traitement et les coûts opérationnels.

Vitesse de refroidissement contre contrôle

L'huile fournit une trempe très rapide, mais son profil de refroidissement est largement fixe. Il est difficile de modifier la vitesse de refroidissement en cours de processus.

La trempe au gaz offre un contrôle exceptionnel. En ajustant la pression du gaz et la vitesse du ventilateur, la vitesse de refroidissement peut être programmée précisément et même variée pendant le cycle pour optimiser les résultats métallurgiques et minimiser les contraintes.

Propreté de la pièce et post-traitement

Les pièces trempées dans l'huile auront un résidu d'huile qui doit être éliminé par un processus de lavage ou de nettoyage ultérieur. Cela ajoute une étape et un coût supplémentaires à la production.

La trempe au gaz produit des pièces exceptionnellement propres et brillantes qui sont souvent prêtes pour la prochaine étape de fabrication sans aucun nettoyage.

Risque de déformation et de fissuration

Le choc thermique sévère de la trempe à l'huile augmente le risque de déformation, de gauchissement ou même de fissuration de la pièce, en particulier dans les composants aux géométries complexes ou aux sections minces.

Le refroidissement plus uniforme et contrôlé d'une trempe au gaz minimise considérablement les contraintes thermiques, conduisant à une plus grande stabilité dimensionnelle et à un risque réduit de pièces mises au rebut.

Systèmes hybrides et combinés

Pour offrir une flexibilité maximale, certains fours sous vide sont conçus comme des systèmes à double usage. Ces unités contiennent à la fois un bain d'huile intégré et un système de trempe au gaz haute pression, permettant à l'opérateur de choisir la méthode idéale pour chaque tâche spécifique.

Une autre variante consiste à tremper avec une pression de gaz de 2 à 5 bars sur la surface d'un bain d'huile, ce qui peut aider à supprimer les vapeurs d'huile et à modifier les caractéristiques de refroidissement.

Choisir la bonne trempe pour votre application

La méthode de trempe optimale est toujours celle qui permet d'atteindre les propriétés métallurgiques cibles sans compromettre l'intégrité du composant.

- Si votre objectif principal est la dureté maximale pour les aciers à plus faible teneur en alliage : La trempe à l'huile est souvent le choix nécessaire en raison de sa vitesse de refroidissement inégalée.

- Si votre objectif principal est de minimiser la déformation et d'assurer la propreté de la pièce : La trempe au gaz haute pression est la méthode supérieure, en particulier pour les aciers à haute teneur en alliage, les aciers à outils et les aciers inoxydables.

- Si votre objectif principal est la flexibilité du processus pour une large gamme de matériaux : Un four à double chambre avec des capacités de trempe à l'huile et au gaz offre la solution la plus polyvalente.

En fin de compte, adapter la méthode de trempe aux exigences de transformation spécifiques du matériau est la clé du succès du traitement thermique sous vide.

Tableau récapitulatif :

| Méthode | Vitesse de refroidissement | Propreté | Risque de déformation | Idéal pour |

|---|---|---|---|---|

| Trempe à l'huile | Très élevée | Faible (nécessite un nettoyage) | Élevé | Aciers faiblement ou moyennement alliés |

| Trempe au gaz | Modérée à élevée | Élevée (pièces brillantes) | Faible | Aciers à haute teneur en alliage, aciers à outils, aciers inoxydables |

Débloquez la précision dans votre traitement thermique avec KINTEK

Vous avez du mal à choisir la bonne méthode de trempe pour vos matériaux ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication en interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits — comprenant les fours à manchon, les fours tubulaires, les fours rotatifs, les fours sous vide et à atmosphère, et les systèmes CVD/PECVD — est complétée par de solides capacités de personnalisation approfondie pour répondre précisément aux exigences expérimentales uniques. Que vous travailliez avec des aciers faiblement alliés nécessitant une trempe à l'huile ou des matériaux à haute teneur en alliage nécessitant une trempe au gaz, nous garantissons des vitesses de refroidissement optimales, une déformation réduite et une propreté supérieure.

Contactez-nous dès aujourd'hui via notre formulaire de contact pour discuter de la manière dont nos fours peuvent améliorer l'efficacité de votre laboratoire et vous aider à atteindre vos objectifs métallurgiques !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- 2200 ℃ Four de traitement thermique et de frittage sous vide au tungstène

- 2200 ℃ Four de traitement thermique sous vide en graphite

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

Les gens demandent aussi

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Qu'est-ce que le traitement thermique sous vide ? Obtenez une qualité de surface et des performances matérielles supérieures

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement