En bref, un four tubulaire est utilisé pour un large éventail de processus thermiques à haute température en laboratoire, en particulier ceux nécessitant une atmosphère précisément contrôlée. Les applications courantes comprennent les traitements thermiques tels que le recuit et le frittage, la synthèse de nouveaux matériaux et les processus de purification qui doivent être effectués sous vide ou en présence d'un gaz spécifique. Sa conception est particulièrement adaptée au traitement d'échantillons petits et uniformes avec une grande précision.

La clé pour comprendre un four tubulaire est de le considérer non seulement comme un four à haute température, mais comme un micro-environnement contrôlé. Sa véritable valeur réside dans sa capacité à isoler un échantillon de l'air, permettant aux chercheurs de gérer précisément à la fois la température et l'atmosphère, ce qui est une exigence pour de nombreuses applications avancées en science des matériaux.

Le Principe Fondamental : Une Chambre Contrôlée pour le Traitement Thermique

Les applications d'un four tubulaire sont une conséquence directe de sa conception fondamentale : une chambre de chauffage cylindrique. Cette géométrie simple est la clé de sa polyvalence dans un environnement de recherche et développement.

Le Rôle Critique du Contrôle de l'Atmosphère

La caractéristique déterminante d'un four tubulaire est sa capacité à maintenir une atmosphère contrôlée. Le tube de travail peut être scellé aux deux extrémités, permettant plusieurs conditions :

- Gaz Inerte : L'injection d'un gaz tel que l'argon ou l'azote empêche l'oxydation et d'autres réactions indésirables avec l'air.

- Gaz Réactif : L'introduction de gaz spécifiques (par exemple, hydrogène, hydrocarbures) permet des réactions chimiques contrôlées à la surface de l'échantillon, comme dans le dépôt chimique en phase vapeur (CVD).

- Vide : L'élimination totale de l'atmosphère est nécessaire pour des processus tels que le dégazage ou pour protéger des matériaux extrêmement sensibles.

Ce niveau de contrôle atmosphérique est impossible à obtenir dans un four à boîte ou un four muflé standard.

Uniformité de Température de Précision

Les éléments chauffants cylindriques entourant le tube créent une "zone chaude" très uniforme au centre. Cela garantit que l'ensemble de l'échantillon subit la même température, ce qui est crucial pour obtenir des résultats expérimentaux cohérents et reproductibles.

Catégories d'Applications Clés

Bien que la liste des usages soit longue, la plupart des applications relèvent de quelques catégories principales. Comprendre ces catégories est plus utile que de mémoriser une liste de processus individuels.

Traitement Thermique des Matériaux

Ceci implique de chauffer et de refroidir des matériaux solides pour modifier leurs propriétés physiques et chimiques. Une atmosphère contrôlée est souvent essentielle pour prévenir l'oxydation à haute température.

- Recuit (Annealing) : Réduit la dureté et augmente la ductilité d'un matériau.

- Frittage (Sintering) : Chauffer une poudre compressée pour lier les particules entre elles, formant un objet solide sans le faire fondre.

- Calcination : Chauffer un matériau pour éliminer les substances volatiles comme l'eau ou le dioxyde de carbone.

- Trempe et Revenu (Hardening & Tempering) : Traitements thermiques spécifiques utilisés pour augmenter la dureté et la ténacité des métaux.

Synthèse et Croissance des Matériaux

Cette catégorie implique la création de nouveaux matériaux ou de structures cristallines qui seraient impossibles à former à l'air libre.

- Synthèse de Matériaux : Création de composés nouveaux en faisant réagir des précurseurs à haute température.

- Croissance de Cristaux : Croissance minutieuse de cristaux uniques et hautement ordonnés à partir d'une phase liquide ou vapeur.

- Revêtement (Coating) : Application de couches minces sur un substrat, un processus souvent réalisé par dépôt chimique en phase vapeur (CVD), qui nécessite un flux contrôlé de gaz réactifs.

Purification et Analyse

Ces applications utilisent la chaleur pour préparer, nettoyer ou étudier un échantillon.

- Purification et Dégazage : Utilisation de la chaleur sous vide pour éliminer les impuretés ou les gaz piégés d'un matériau.

- Analyse Thermique : Étude de la façon dont les propriétés d'un matériau changent en fonction de la température.

- Recherche sur les Catalyseurs : Test de la performance et de la durabilité des matériaux catalytiques sous des flux de gaz et des températures spécifiques.

- Test de Piles à Combustible : Simulation des conditions de fonctionnement à haute température des piles à combustible pour évaluer les matériaux des composants.

Comprendre les Compromis : Quand Choisir un Four Tubulaire

Aucun équipement unique n'est parfait pour toutes les tâches. Connaître les limites d'un four tubulaire est aussi important que de connaître ses forces.

Avantage : Contrôle Atmosphérique Inégalé

Comme mentionné, c'est la principale raison de choisir un four tubulaire. Si votre processus nécessite un vide, une atmosphère inerte ou un flux de gaz réactif, le four tubulaire est le choix par défaut.

Avantage : Excellente Uniformité de Température

Pour les échantillons petits et uniformes, l'uniformité thermique dans la zone chaude est exceptionnelle. Cela conduit à des résultats hautement reproductibles, ce qui est vital pour la recherche.

Limitation : Taille de l'Échantillon et Débit

Les fours tubulaires sont intrinsèquement limités par le diamètre du tube de travail. Ils sont conçus pour les petits échantillons et les opérations à faible débit, ce qui les rend idéaux pour la R&D mais peu pratiques pour la production à grande échelle. Un four à boîte est plus adapté pour chauffer de nombreux articles ou un seul objet volumineux à l'air.

Limitation : Contraintes Géométriques

L'échantillon doit physiquement tenir à l'intérieur du tube. Cela les rend inadaptés au traitement d'objets larges, plats ou de forme irrégulière qui pourraient être facilement placés sur le sol d'un four à boîte.

Faire le Bon Choix pour Votre Objectif

Votre décision doit être basée sur les exigences fondamentales de votre processus thermique.

- Si votre objectif principal est de modifier des matériaux existants (par exemple, métaux, céramiques) : Un four tubulaire est idéal pour les traitements thermiques tels que le recuit ou le frittage où la prévention de l'oxydation avec un gaz inerte est critique.

- Si votre objectif principal est de créer de nouveaux matériaux ou des films minces : L'environnement gazeux contrôlé d'un four tubulaire est essentiel pour les méthodes de synthèse comme le dépôt chimique en phase vapeur (CVD) ou pour la croissance de cristaux purs.

- Si votre objectif principal est simplement de chauffer des objets volumineux ou lourds à l'air : Un four à boîte ou un four muflé est presque toujours une solution plus pratique et plus économique.

Comprendre que la puissance d'un four tubulaire provient de son contrôle environnemental est la clé pour libérer tout son potentiel dans votre laboratoire.

Tableau Récapitulatif :

| Catégorie d'Application | Processus Clés | Avantages Principaux |

|---|---|---|

| Traitement Thermique | Recuit, Frittage, Calcination | L'atmosphère contrôlée prévient l'oxydation, chauffage uniforme |

| Synthèse de Matériaux | CVD, Croissance Cristalline, Revêtement | Permet des réactions sous gaz inerte ou réactif |

| Purification & Analyse | Dégazage, Analyse Thermique, Test de Catalyseur | Vide ou flux de gaz pour l'élimination des impuretés et l'étude |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours tubulaires avancées de KINTEK ! Grâce à une R&D exceptionnelle et à une fabrication interne, nous fournissons aux laboratoires divers des fours à haute température adaptés à vos besoins. Notre gamme de produits, comprenant des fours tubulaires, des fours muflés, des fours rotatifs, des fours sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD, est complétée par de solides capacités de personnalisation profonde pour répondre précisément à vos exigences expérimentales uniques. Que vous effectuiez des traitements thermiques, des synthèses de matériaux ou des processus de purification, KINTEK offre des performances fiables et un contrôle atmosphérique inégalé. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer l'efficacité et les résultats de votre recherche !

Guide Visuel

Produits associés

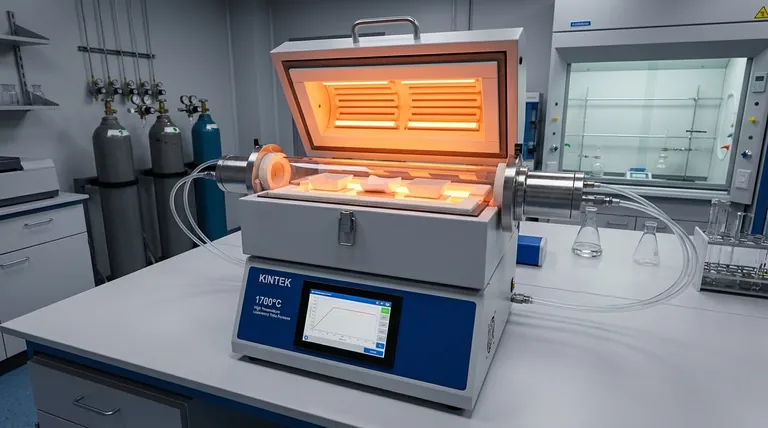

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

Les gens demandent aussi

- Comment fonctionnent les fours tubulaires ? Obtenez un traitement thermique précis pour vos matériaux

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Quelles sont les mesures de sécurité essentielles lors de l'utilisation d'un four tubulaire de laboratoire ? Un guide pour prévenir les accidents

- Quelles sont les considérations opérationnelles clés lors de l'utilisation d'un four tubulaire de laboratoire ? Maîtriser la température, l'atmosphère et la sécurité

- Quelles sont les améliorations récentes apportées aux fours tubulaires de laboratoire ? Libérez la précision, l'automatisation et la sécurité