Les restaurations en porcelaine fusionnée sur métal (PFM) constituent une technologie fondamentale en dentisterie restauratrice, représentant une approche hybride pour les couronnes et les bridges. Elles se composent d'une sous-structure en alliage métallique, qui assure la solidité et un ajustement précis, recouverte d'une couche de porcelaine de placage qui est fusionnée au métal pour offrir une esthétique semblable à celle de la dent. Cette combinaison vise à tirer parti des meilleures qualités des deux matériaux.

Les restaurations PFM ont longtemps été le cheval de bataille de la dentisterie, offrant une solution prévisible et durable qui équilibre résistance et apparence cosmétique. Cependant, leur caractéristique déterminante est ce compromis même ; elles sont rarement l'option la plus solide ou la plus esthétique disponible aujourd'hui, mais elles offrent un terrain d'entente fiable.

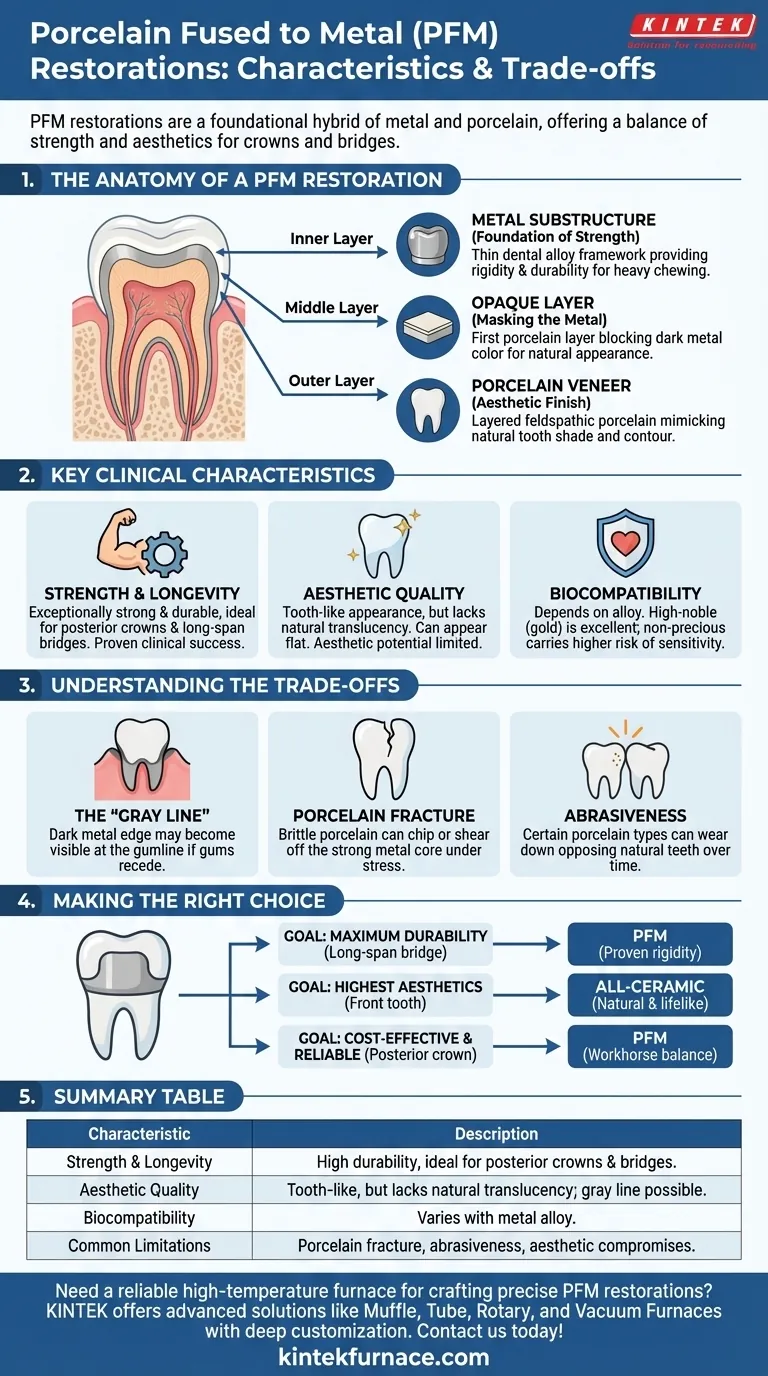

L'anatomie d'une restauration PFM

Comprendre la performance d'une PFM commence par sa structure en couches. Chaque couche a un objectif distinct, et leur interaction définit les caractéristiques cliniques de la restauration.

La sous-structure métallique : le fondement de la solidité

Le cœur d'une PFM est une fine chape en forme de dé à coudre faite d'un alliage dentaire. Ce cadre métallique confère à la restauration sa rigidité et sa durabilité, la rendant résistante aux forces importantes de la mastication.

Le type de métal utilisé peut varier, allant des alliages précieux (à haute teneur en or) aux alliages semi-précieux et non précieux (comme le chrome-cobalt), ce qui peut avoir un impact sur la biocompatibilité et le coût.

La couche opaque : masquer le métal

Une couche critique, souvent négligée, est la porcelaine opaque. C'est la première couche de porcelaine appliquée directement sur le métal.

Sa seule fonction est d'empêcher la couleur métallique sombre de la sous-structure de transparaître. Sans cette couche, la restauration finale apparaîtrait grise et peu naturelle.

Le placage en porcelaine : créer la finition esthétique

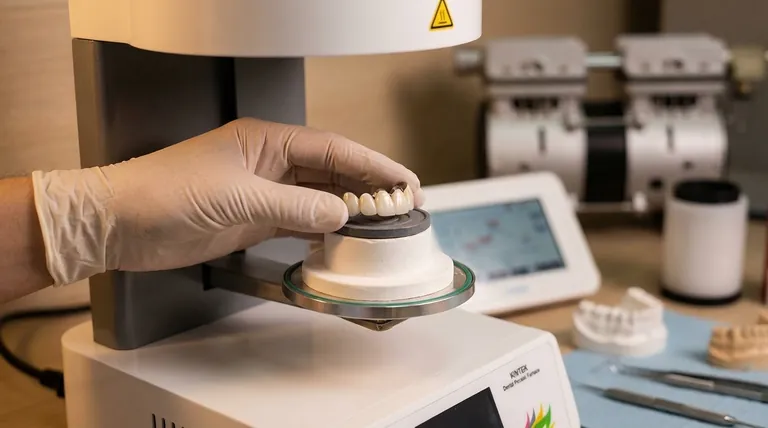

Enfin, des couches de porcelaine feldspathique sont superposées sur la couche opaque et cuites dans un four à haute température. Un technicien dentaire qualifié peut superposer différentes teintes et translucidités de porcelaine pour imiter l'apparence d'une dent naturelle. Cette couche externe fournit la couleur et le contour finaux.

Caractéristiques cliniques clés

La conception en couches d'une PFM se traduit directement par ses principaux atouts et faiblesses dans un cadre clinique.

Solidité et longévité

La sous-structure métallique rend les PFM exceptionnellement solides et durables. Elles ont fait leurs preuves cliniquement, en particulier pour les couronnes uniques et les bridges plurieurs unités dans la partie postérieure de la bouche où les forces de mastication sont les plus importantes.

Qualité esthétique

Bien que les PFM soient conçues pour ressembler à des dents, leur esthétique est intrinsèquement limitée. Comme la lumière ne peut pas traverser le métal et le cœur opaque, elles manquent de la vitalité et de la translucidité naturelles d'une restauration entièrement céramique. Elles peuvent parfois paraître « plates » ou crayeuses, surtout sous certains éclairages.

Biocompatibilité

La biocompatibilité d'une restauration PFM est largement déterminée par l'alliage utilisé dans sa sous-structure. Les alliages à haute teneur en noble (or) sont extrêmement biocompatibles et doux pour les tissus gingivaux. Les alliages non précieux sont également sans danger pour la plupart des patients, mais présentent un risque légèrement plus élevé de sensibilité allergique.

Comprendre les compromis et les limites

Aucun matériau dentaire n'est parfait. La nature hybride des PFM introduit des compromis spécifiques qu'il est crucial de comprendre lors de leur comparaison avec d'autres options.

La « ligne grise » au niveau de la gencive

Le désavantage esthétique le plus connu d'une PFM est la possibilité qu'une ligne sombre ou grise apparaisse au niveau de la marge gingivale (la gencive). Cela se produit lorsque les gencives se rétractent, même légèrement, exposant le bord métallique sombre de la couronne.

Risque de fracture de la porcelaine

Bien que le noyau métallique soit solide, la porcelaine qui le recouvre peut être cassante. Sous certains types de force, la porcelaine peut s'ébrécher ou se détacher du métal sous-jacent. C'est un mode de défaillance courant pour les restaurations PFM.

Abrasivité sur les dents opposées

Le type de porcelaine utilisé sur les PFM peut être plus abrasif que l'émail dentaire naturel ou les matériaux céramiques plus récents. Après de nombreuses années, une couronne PFM peut provoquer une usure de la dent naturelle opposée contre laquelle elle mâche.

Faire le bon choix pour votre objectif

La sélection d'un matériau de restauration nécessite de faire correspondre ses caractéristiques au besoin clinique et aux priorités du patient.

- Si votre objectif principal est une durabilité maximale pour un bridge de grande portée : La PFM reste une option très prévisible et solide en raison de la rigidité éprouvée de son cadre métallique.

- Si votre objectif principal est le plus haut niveau d'esthétique pour une dent antérieure : Une restauration entièrement céramique (telle que le disilicate de lithium ou la zircone) fournira presque toujours un résultat plus naturel et plus réaliste.

- Si votre objectif principal est une couronne postérieure rentable et fiable : La PFM offre un équilibre prouvé entre solidité, esthétique acceptable et longévité, ce qui en fait une excellente solution de travail.

En comprenant le mélange distinct de force et de compromis inhérent aux restaurations PFM, vous pouvez prendre une décision plus éclairée concernant le matériau idéal pour vos objectifs spécifiques.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Solidité et longévité | La sous-structure métallique offre une grande durabilité, idéale pour les couronnes et bridges postérieurs. |

| Qualité esthétique | Le placage en porcelaine offre une apparence semblable à celle d'une dent, mais manque de translucidité naturelle ; une ligne grise peut apparaître. |

| Biocompatibilité | Varie selon l'alliage métallique (par exemple, l'or est très biocompatible, les alliages non précieux peuvent provoquer des sensibilités). |

| Limites courantes | La porcelaine peut se fracturer, peut user les dents opposées et des compromis esthétiques existent. |

Vous avez besoin d'un four à haute température fiable pour fabriquer des restaurations PFM précises ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées telles que des fours à moufle, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Grâce à de solides capacités de personnalisation approfondie, nous adaptons nos produits pour répondre à vos besoins expérimentaux et de production uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire et obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four de presse sous vide pour le frittage de céramique de porcelaine et de zircone dentaire

- Four de frittage de porcelaine et de zircone avec transformateur pour restaurations en céramique

- Four à moufle de laboratoire avec levage par le bas

- Four à moufle à haute température pour le déliantage et le pré-frittage en laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

Les gens demandent aussi

- Quels facteurs faut-il prendre en compte lors du choix d'un four de frittage dentaire ? Assurez la qualité et l'efficacité de votre laboratoire

- Qu'est-ce qu'un four de frittage dentaire et à quoi sert-il ? Obtenez des restaurations dentaires de haute résistance

- Quels sont les effets d'une surcharge de four de frittage dentaire ? Assurez des restaurations en zircone prévisibles et de haute qualité

- Quelles sont les erreurs courantes lors de l'utilisation des fours de frittage dentaires ? Évitez les erreurs coûteuses pour des restaurations en zircone parfaites

- Quel est l'objectif des fours de frittage dentaires ? Transformer la zircone en restaurations dentaires durables et de haute qualité