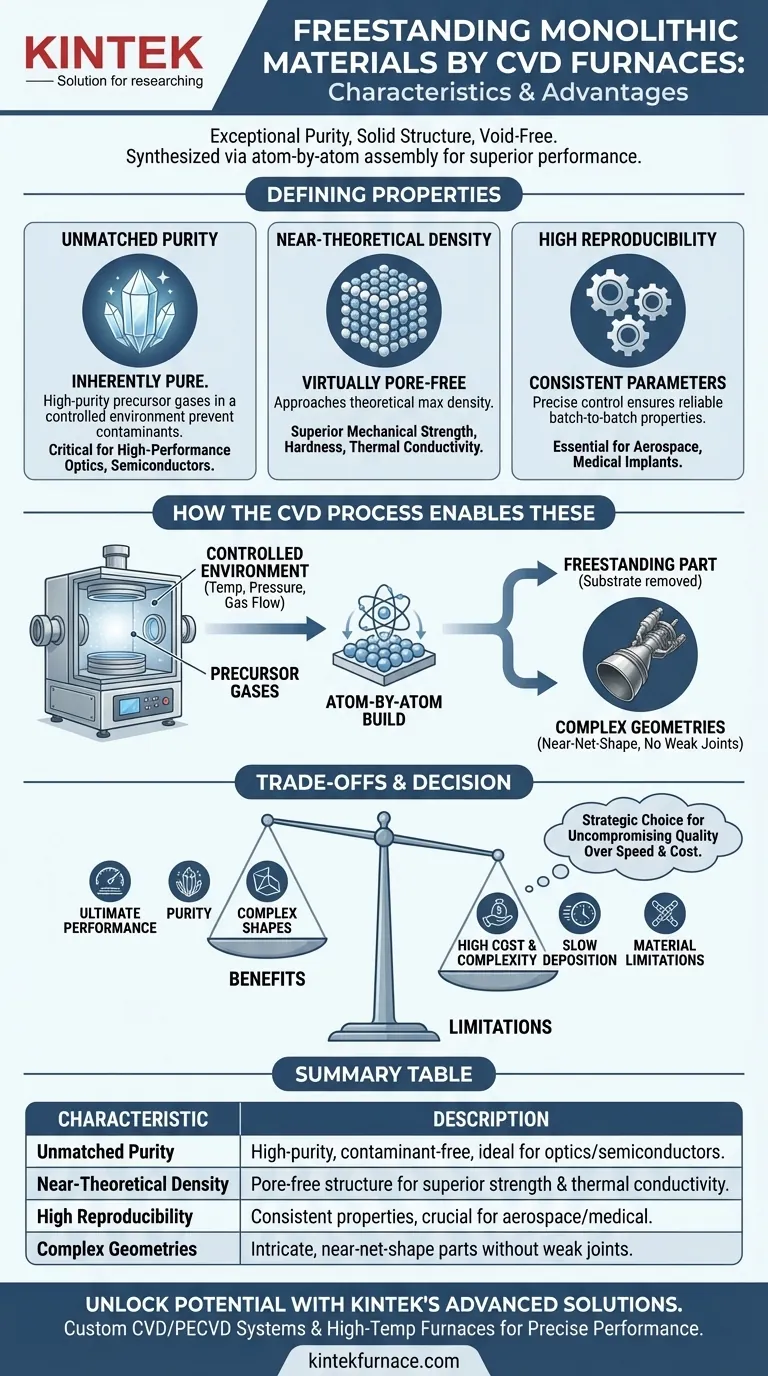

Les matériaux monolithiques autoportants produits par dépôt chimique en phase vapeur (CVD) se définissent par leur pureté exceptionnelle et une structure solide presque entièrement exempte de vides. Le processus CVD hautement contrôlé synthétise des matériaux en vrac reproductibles avec des caractéristiques de performance souvent supérieures à celles obtenues par les méthodes conventionnelles.

La valeur fondamentale du CVD pour la production de matériaux monolithiques réside dans son assemblage ascendant, atome par atome. Ce contrôle précis aboutit à un solide quasi parfait, conçu pour une pureté et une densité exceptionnelles, débloquant des niveaux de performance inaccessibles par les techniques traditionnelles de fusion, de coulée ou de métallurgie des poudres.

Les propriétés définitives des monolithes CVD

L'environnement unique à l'intérieur d'un four CVD confère directement plusieurs caractéristiques clés au matériau autoportant final. Ces propriétés ne sont pas accidentelles ; elles sont le résultat direct du processus de fabrication lui-même.

Pureté inégalée

Les matériaux produits via CVD sont intrinsèquement purs. Le processus commence avec des gaz précurseurs de haute pureté, et l'environnement de dépôt contrôlé empêche efficacement l'introduction de contaminants.

Cette pureté extrême est essentielle pour les applications où même des impuretés à l'état de traces peuvent dégrader les performances, comme dans l'optique de haute performance, les composants semi-conducteurs ou les revêtements résistants à la corrosion.

Densité quasi théorique

Les monolithes CVD sont connus pour être exceptionnellement denses, approchant souvent la densité maximale théorique du matériau. Cela signifie qu'ils sont pratiquement exempts des pores ou des vides microscopiques que l'on trouve dans les matériaux fabriqués par frittage ou coulée.

Ce manque de porosité se traduit directement par des propriétés mécaniques supérieures, y compris une résistance, une dureté et une ténacité à la rupture plus élevées. Il améliore également la conductivité thermique, car il n'y a pas de vides pour empêcher le flux de chaleur.

Haute reproductibilité

Le contrôle précis et automatisé des paramètres du processus CVD—tels que la température, la pression et les débits de gaz—assure un degré élevé de cohérence.

Cela signifie que les propriétés du matériau peuvent être reproduites de manière fiable d'un lot de production à l'autre. Pour des industries comme l'aérospatiale ou les implants médicaux, cette cohérence d'un lot à l'autre est une exigence non négociable.

Comment le processus CVD permet ces caractéristiques

Les propriétés du produit final sont le reflet direct du processus utilisé pour le créer. La flexibilité et la précision des fours CVD modernes sont ce qui rend possibles ces matériaux haute performance.

Le rôle d'un environnement contrôlé

Les fours CVD fonctionnent comme des réacteurs chimiques hautement contrôlés. La capacité à maintenir des températures et des pressions élevées précises, ainsi qu'un contrôle exact de la composition de la phase gazeuse, est fondamentale.

Ce contrôle permet le dépôt sélectif du matériau souhaité tout en excluant les éléments indésirables, ce qui est le mécanisme qui assure une pureté et une densité élevées.

Construction atome par atome

Contrairement à la fusion et à la solidification, le CVD construit le matériau couche atomique ou moléculaire par couche. Les précurseurs gazeux se décomposent sur une surface chauffée, laissant derrière eux un dépôt solide.

Ce processus méthodique et additif est ce qui permet au matériau de croître en un solide entièrement dense, se conformant parfaitement à la forme du substrat ou du mandrin sur lequel il est cultivé. Une fois l'épaisseur désirée atteinte, ce substrat peut être retiré, laissant une pièce monolithique "autoportante".

Création de géométries complexes

Parce que le matériau est déposé sur une surface, le CVD peut produire des composants complexes, de forme quasi nette, qui seraient extrêmement difficiles ou impossibles à créer par usinage conventionnel.

Cela permet la création de pièces monolithiques comme des tuyères de fusée, des creusets ou des composants optiques complexes sans les points faibles associés aux soudures ou aux joints.

Comprendre les compromis

Bien que le CVD produise des matériaux aux propriétés supérieures, ce n'est pas la solution idéale pour toutes les applications. Comprendre ses limites est essentiel pour prendre une décision éclairée.

Coût et complexité élevés

Les fours CVD sont des équipements sophistiqués et coûteux. Les gaz précurseurs peuvent également être coûteux et peuvent nécessiter des procédures de manipulation spécialisées, ce qui augmente les dépenses d'exploitation.

Vitesses de dépôt lentes

Construire un matériau atome par atome est un processus intrinsèquement lent. Pour les composants épais et en vrac, une seule série de production peut prendre des jours, voire des semaines. Cela rend le CVD inadapté à la production en grand volume et à faible coût.

Limitations matérielles

Le processus CVD dépend de la disponibilité de précurseurs chimiques appropriés qui sont volatils à des températures et pressions gérables. Cela signifie que tous les matériaux ne peuvent pas être facilement synthétisés à l'aide de cette méthode.

Choisir le CVD pour votre application

La décision d'utiliser des monolithes produits par CVD doit être basée sur une compréhension claire de l'objectif principal de votre projet.

- Si votre objectif principal est la performance et la pureté ultimes : Le CVD est souvent la seule méthode viable pour créer des composants monolithiques qui approchent les limites théoriques d'un matériau.

- Si votre objectif principal est de produire des pièces complexes, de forme quasi nette, à haute résistance : La capacité du CVD à créer des structures denses et non poreuses sur des formes complexes en fait un choix supérieur à l'usinage ou à la coulée.

- Si votre objectif principal est une fabrication rentable et à grand volume : Les faibles vitesses de dépôt et les coûts d'exploitation élevés du CVD signifient que vous devriez probablement explorer des méthodes alternatives comme le frittage ou la coulée.

En fin de compte, choisir le CVD pour les matériaux monolithiques est une décision stratégique visant à privilégier une qualité et des performances sans compromis plutôt que la vitesse et le coût.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Pureté inégalée | Matériaux de haute pureté exempts de contaminants, idéaux pour l'optique et les semi-conducteurs. |

| Densité quasi théorique | Structure pratiquement sans pores pour une résistance, une dureté et une conductivité thermique supérieures. |

| Haute reproductibilité | Propriétés cohérentes entre les lots, cruciales pour l'aérospatiale et les implants médicaux. |

| Géométries complexes | Permet la création de pièces complexes, de forme quasi nette, sans joints faibles. |

Libérez tout le potentiel de votre laboratoire avec les solutions de fours haute température avancées de KINTEK. Grâce à une R&D exceptionnelle et à une fabrication interne, nous proposons des fours à moufle, tubulaires, rotatifs, des fours sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD adaptés à vos besoins expérimentaux uniques. Notre forte capacité de personnalisation approfondie garantit des performances précises pour les applications nécessitant une pureté, une densité et une reproductibilité élevées. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre synthèse de matériaux et stimuler l'innovation !

Guide Visuel

Produits associés

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

Les gens demandent aussi

- Pourquoi les matériaux avancés et les composites sont-ils importants ? Libérez les performances de nouvelle génération dans l'aérospatiale, l'automobile et plus encore

- Quelles tendances futures sont attendues dans le développement des fours tubulaires CVD ? Découvrez des systèmes plus intelligents et plus polyvalents

- Pourquoi la conception du tube est-elle importante dans les fours CVD ? Assurer un dépôt uniforme pour des films de haute qualité

- Quels sont les avantages des systèmes de frittage par four tubulaire CVD ? Obtenez un contrôle supérieur des matériaux et une pureté accrue

- Quels sont les avantages opérationnels d'un four tubulaire CVD ? Améliorez la précision et l'efficacité dans votre laboratoire