Dans le traitement moderne des matériaux, un système de contrôle sophistiqué transforme un four rotatif d'une simple source de chaleur en un instrument de précision. Ces systèmes offrent des avantages directs, notamment une uniformité de température supérieure, des temps de traitement optimisés, une efficacité énergétique accrue et une reproductibilité fiable du processus. Le résultat est une qualité de matériau constamment plus élevée à un coût opérationnel réduit.

La valeur fondamentale d'un système de contrôle sophistiqué n'est pas seulement l'automatisation ; c'est la capacité à gérer avec précision l'environnement thermique et mécanique à l'intérieur du four. Cela permet d'obtenir des résultats répétables et de haute qualité, faisant passer votre processus de l'art à la science.

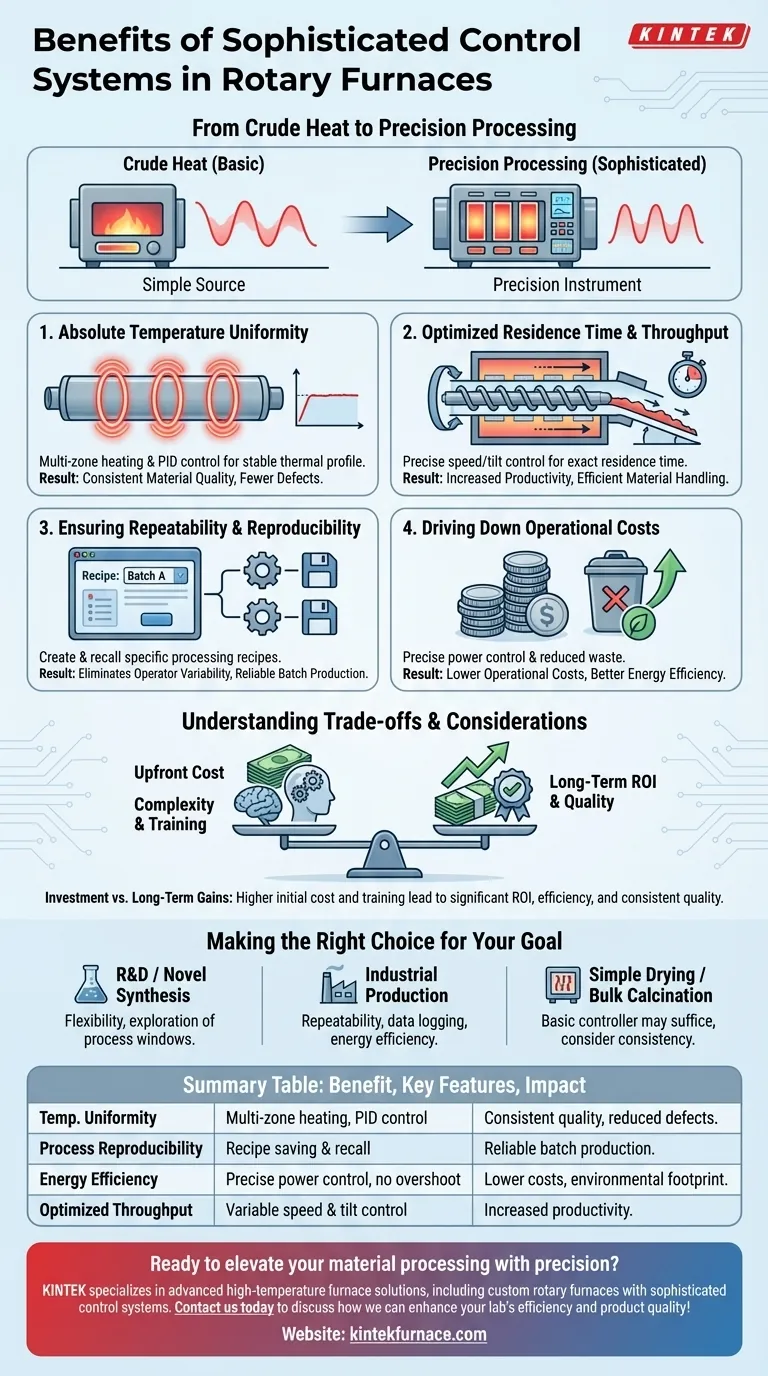

De la chaleur brute au traitement de précision

Un four rotatif de base peut appliquer de la chaleur, mais il ne peut garantir les conditions spécifiques requises pour les matériaux avancés. Un système de contrôle sophistiqué agit comme le système nerveux central, coordonnant de multiples variables pour atteindre un environnement de traitement précis et répétable.

Cela transforme le four en un outil pour la transformation ciblée des matériaux, et non plus seulement pour le chauffage en vrac.

Atteindre une uniformité de température absolue

Une fonction clé du contrôle avancé est la gestion du chauffage multi-zones. Au lieu d'un seul élément chauffant pour tout le tube, le four est divisé en plusieurs zones de chauffage indépendantes.

Un contrôleur central, utilisant souvent un algorithme PID (proportionnel-intégral-dérivé), surveille constamment la température de chaque zone. Il effectue des micro-ajustements à la puissance de sortie, assurant un profil thermique hautement uniforme et stable le long du tube à mesure que le matériau le traverse.

Ce niveau de contrôle est critique pour les processus où de légers écarts de température peuvent ruiner le produit final.

Optimisation du temps de séjour et du débit

Les systèmes sophistiqués offrent un contrôle précis de la vitesse variable de la rotation du four. Ceci, combiné au contrôle de l'angle d'inclinaison du tube, détermine le « temps de séjour »—la durée pendant laquelle le matériau reste dans la zone chaude.

En ajustant finement la vitesse de rotation, les opérateurs peuvent s'assurer que chaque particule reçoit la quantité exacte d'énergie thermique requise. Cela optimise le débit pour le traitement continu et assure un traitement uniforme de l'ensemble du lot.

Assurer la fidélité et la reproductibilité

L'avantage le plus significatif pour les environnements de production est peut-être la reproductibilité du processus. Les systèmes de contrôle avancés permettent aux opérateurs de créer, sauvegarder et rappeler des « recettes » de traitement spécifiques.

Une recette peut inclure un profil de température multi-étapes, une vitesse de rotation spécifique et un angle d'inclinaison défini. En verrouillant ces paramètres, vous éliminez la variabilité d'opérateur à opérateur et garantissez que le lot produit aujourd'hui est identique à celui produit le mois prochain.

Réduction des coûts opérationnels

Le contrôle de précision a un impact direct sur le résultat net de deux manières : l'efficacité énergétique et la réduction du gaspillage de matériaux.

Le système empêche les dépassements de température, ce qui consomme de l'énergie inutile. Plus important encore, en assurant un processus constant et répétable, il réduit considérablement le nombre de lots défectueux ou non conformes, économisant des coûts importants en matériaux, énergie et temps d'opérateur gaspillés.

Comprendre les compromis et les considérations

Bien que les avantages soient clairs, l'adoption d'un système de contrôle sophistiqué implique une décision calculée. Comprendre les compromis est crucial pour faire un investissement éclairé.

Investissement initial par rapport au retour sur investissement à long terme

La principale barrière est le coût initial plus élevé. Un four équipé d'un chauffage multi-zones, de capteurs avancés et d'un automate programmable (PLC) est nettement plus cher qu'un modèle de base.

Ce coût doit être mis en balance avec le retour sur investissement (ROI) à long terme découlant de l'amélioration de l'efficacité énergétique, du rendement accru des produits et de la qualité améliorée, ce qui justifie souvent la dépense initiale dans les environnements de production.

Complexité et formation des opérateurs

Ces systèmes sont plus complexes à utiliser qu'un simple four marche/arrêt. Votre équipe aura besoin d'une formation pour utiliser efficacement les capacités du système, créer de nouvelles recettes de traitement et dépanner les alarmes.

Ne pas investir dans la formation signifie que vous risquez de ne pas réaliser tout le potentiel de votre équipement.

Maintenance et calibrage

La précision exige de la diligence. Les capteurs de température (thermocouples) et les composants de contrôle nécessitent un calibrage et une maintenance réguliers pour garantir leur précision.

Un système mal calibré peut être pire qu'un système simple, car il donne une fausse impression de sécurité tout en produisant des résultats incohérents.

Faire le bon choix pour votre objectif

Le niveau de contrôle dont vous avez besoin est directement lié à votre application et à vos objectifs spécifiques.

- Si votre objectif principal est la R&D ou la synthèse de nouveaux matériaux : Vous avez besoin d'une flexibilité maximale avec un profilage de température multi-zones précis et un contrôle de vitesse variable pour explorer de nouvelles fenêtres de processus.

- Si votre objectif principal est la production industrielle à grand volume : Votre priorité doit être la reproductibilité, l'enregistrement des données et l'efficacité énergétique pour garantir une qualité de produit constante et maintenir des coûts opérationnels bas.

- Si votre objectif principal est le séchage simple ou la calcination en vrac : Un contrôleur de température simple zone peut suffire, mais évaluez si la cohérence améliorée d'un système plus avancé pourrait quand même réduire les déchets.

En fin de compte, investir dans un système de contrôle avancé est un investissement dans la qualité et la cohérence de votre produit final.

Tableau récapitulatif :

| Avantage | Caractéristiques clés | Impact |

|---|---|---|

| Uniformité de la température | Chauffage multi-zones, contrôle PID | Assure une qualité de matériau constante et réduit les défauts |

| Reproductibilité du processus | Sauvegarde et rappel des recettes | Élimine la variabilité pour une production par lots fiable |

| Efficacité énergétique | Contrôle précis de la puissance, réduction des dépassements | Diminue les coûts opérationnels et l'empreinte environnementale |

| Débit optimisé | Contrôle de la vitesse et de l'inclinaison variables | Augmente la productivité et l'efficacité de la manutention des matériaux |

Prêt à améliorer votre traitement des matériaux avec précision ? KINTEK se spécialise dans les solutions de fours à haute température avancées, y compris les fours rotatifs personnalisés dotés de systèmes de contrôle sophistiqués. Tirant parti de notre R&D exceptionnelle et de notre fabrication interne, nous proposons des options sur mesure telles que les fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que les systèmes CVD/PECVD pour répondre à vos besoins uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons améliorer l'efficacité et la qualité des produits de votre laboratoire !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four tubulaire à quartz de laboratoire Four tubulaire chauffant RTP

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

Les gens demandent aussi

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quelles sont les applications des fours tubulaires rotatifs ? Idéal pour le traitement continu de matériaux à haute température

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Comment caractérise-t-on la structure d'un four rotatif à tube ? Découvrez ses composants clés et ses avantages

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct