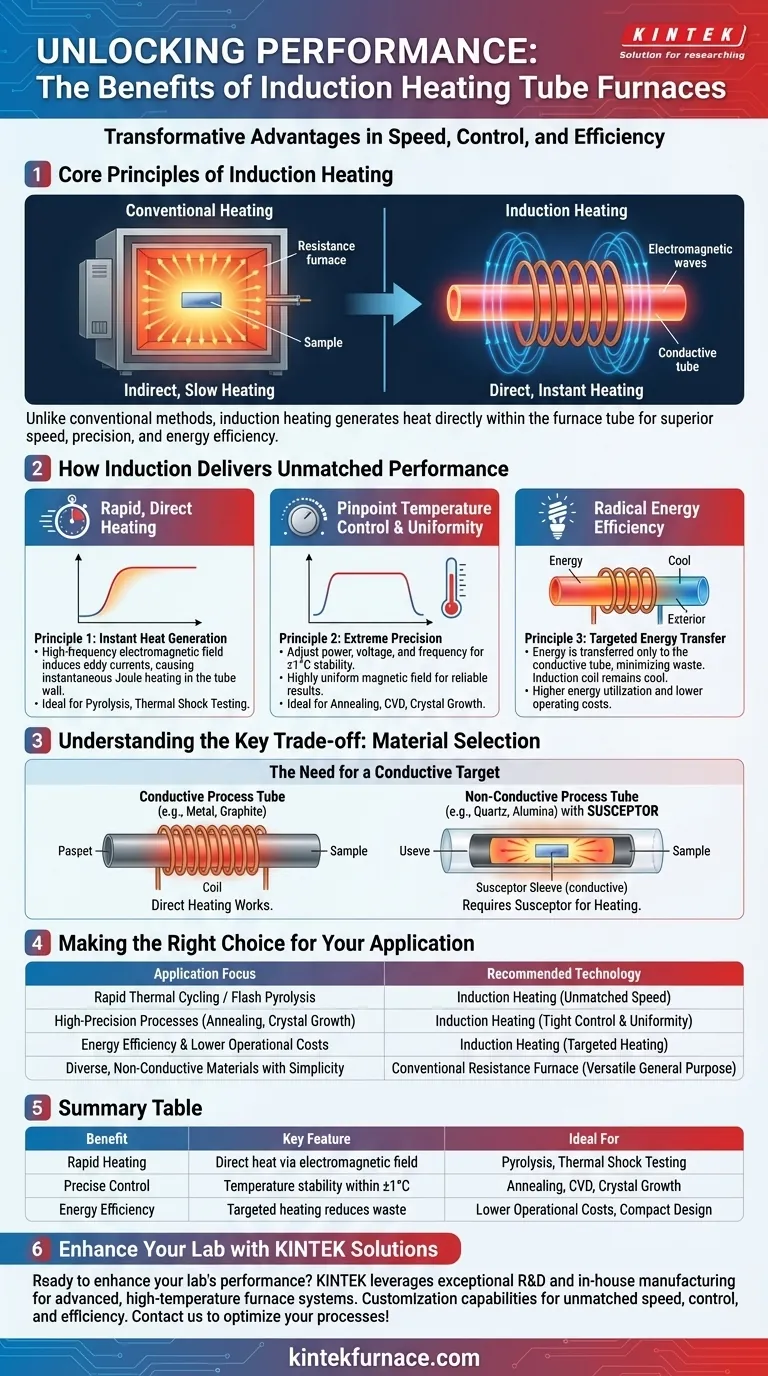

Fondamentalement, un four tubulaire à chauffage par induction offre trois avantages transformateurs par rapport aux méthodes conventionnelles : une vitesse exceptionnelle, un contrôle précis et une efficacité énergétique supérieure. Ces avantages découlent de sa capacité unique à générer de la chaleur directement à l'intérieur du tube du four lui-même, plutôt que de s'appuyer sur des éléments chauffants lents et indirects.

Alors que les fours conventionnels chauffent une grande chambre pour irradier lentement la chaleur sur un échantillon, les fours à induction utilisent un champ électromagnétique pour générer instantanément de la chaleur à l'intérieur du tube du four conducteur. Cette différence fondamentale est la source de ses principaux avantages en termes de vitesse, de précision et d'efficacité.

Comment l'induction offre des performances inégalées

Les avantages du chauffage par induction ne sont pas de simples améliorations progressives ; ils sont le résultat d'un processus physique fondamentalement différent. Comprendre ce processus clarifie pourquoi il excelle dans les applications exigeantes.

Principe 1 : Chauffage rapide et direct

Une bobine d'induction génère un champ électromagnétique à haute fréquence. Lorsqu'un matériau conducteur, tel qu'un tube de four en métal ou en graphite, est placé à l'intérieur de ce champ, le champ induit de puissants courants de Foucault dans la paroi du tube.

La résistance du matériau du tube à ces courants génère une chaleur instantanée et intense — un principe connu sous le nom de chauffage Joule. Cela permet au four d'atteindre les températures cibles en une fraction du temps requis par les fours à résistance, qui doivent d'abord chauffer des éléments en céramique volumineux puis irradier lentement cette chaleur vers l'intérieur.

Ce chauffage rapide est essentiel pour des processus tels que la pyrolyse ou les tests de choc thermique, où la vitesse de changement de température est une variable clé du processus.

Principe 2 : Contrôle précis et uniformité de la température

Étant donné que la chaleur est générée par un champ électromagnétique, la température peut être contrôlée avec une extrême précision en ajustant le courant, la tension et la fréquence de l'alimentation électrique.

Ce contrôle direct et instantané permet de maintenir une stabilité de température souvent inférieure à ±1°C, garantissant des résultats hautement reproductibles et fiables.

De plus, la bobine d'induction peut être conçue pour créer un champ magnétique très uniforme le long de la zone de processus. Cela garantit une excellente uniformité de la température, ce qui est vital pour des applications telles que le dépôt chimique en phase vapeur (CVD) et le recuit des métaux, où même de petites variations de température peuvent compromettre les résultats.

Principe 3 : Efficacité énergétique radicale

Dans un four conventionnel, une quantité significative d'énergie est gaspillée à chauffer les parois du four, l'isolation et l'air ambiant. Le chauffage par induction est beaucoup plus ciblé.

L'énergie est transférée directement au tube du four conducteur, avec très peu de chaleur s'échappant vers l'environnement. Seule la pièce à usiner chauffe, tandis que la bobine d'induction elle-même reste froide au toucher.

Cette approche ciblée entraîne une utilisation de l'énergie nettement plus élevée et des coûts d'exploitation inférieurs, car moins d'électricité est gaspillée sous forme de chaleur ambiante. La conception compacte des systèmes à induction permet également d'économiser un espace précieux au laboratoire ou en usine.

Comprendre le compromis clé : la sélection des matériaux

Bien que puissant, le mécanisme de chauffage par induction introduit une considération critique qui définit ses cas d'utilisation.

Le besoin d'une cible conductrice

Le chauffage par induction ne fonctionne que sur des matériaux qui conduisent l'électricité. Si votre processus nécessite un tube non conducteur, comme du quartz ou de l'alumine, pour son inertie chimique, celui-ci ne chauffera pas seul dans la bobine d'induction.

La solution consiste à utiliser un suscepteur — un manchon ou un tube fait d'un matériau conducteur (comme le graphite ou le carbure de silicium) placé à l'intérieur du tube de processus non conducteur.

Le champ d'induction chauffe le susceptor, qui rayonne ensuite la chaleur vers l'échantillon à l'intérieur. Cela maintient les avantages du chauffage rapide et du contrôle tout en permettant l'utilisation de tubes de processus non conducteurs.

Chauffage conventionnel contre chauffage par induction

Un four chauffé par résistance est plus simple et chauffera tout matériau placé à l'intérieur, ce qui en fait un outil polyvalent à usage général.

Un four à induction offre des performances supérieures en vitesse, contrôle et efficacité, mais il nécessite soit un tube de processus conducteur, soit l'utilisation d'un susceptor.

Faire le bon choix pour votre application

La décision d'utiliser un four tubulaire à induction doit être dictée par les exigences spécifiques de votre processus.

- Si votre objectif principal est le cyclage thermique rapide ou la pyrolyse éclair : La vitesse de chauffage et de refroidissement inégalée de l'induction est l'avantage clair.

- Si votre objectif principal est des processus de haute précision comme le recuit ou la croissance cristalline : Le contrôle strict de la température et l'uniformité d'un système à induction fourniront des résultats plus fiables et reproductibles.

- Si votre objectif principal est l'efficacité énergétique et la réduction des coûts d'exploitation : Le chauffage ciblé de l'induction réduit considérablement l'énergie gaspillée par rapport à un four conventionnel qui est allumé pendant de longues périodes.

- Si votre objectif principal est le traitement de matériaux non conducteurs variés avec une simplicité maximale : Un four tubulaire à résistance conventionnel peut être un choix plus simple et plus flexible.

Le choix de la bonne technologie dépend de la compréhension de vos exigences de processus les plus critiques.

Tableau récapitulatif :

| Avantage | Caractéristique clé | Idéal pour |

|---|---|---|

| Chauffage rapide | Génération de chaleur directe via champ électromagnétique | Pyrolyse, tests de choc thermique |

| Contrôle précis | Stabilité de la température à ±1°C | Recuit, CVD, croissance cristalline |

| Efficacité énergétique | Chauffage ciblé réduit les déchets | Coûts d'exploitation réduits, conception compacte |

Prêt à améliorer les performances de votre laboratoire avec des solutions de chauffage par induction sur mesure ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de fours à haute température avancés, y compris des fours tubulaires et des systèmes CVD/PECVD. Nos capacités de personnalisation approfondies garantissent un alignement précis avec vos besoins expérimentaux uniques, offrant une vitesse, un contrôle et une efficacité inégalés. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et générer de meilleurs résultats !

Guide Visuel

Produits associés

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire sous vide à haute pression pour laboratoire Four tubulaire à quartz

Les gens demandent aussi

- Quel rôle joue un four tubulaire de laboratoire dans la carbonisation des LCNS ? Atteindre une efficacité de 83,8 %

- Pourquoi un four tubulaire est-il utilisé pour le traitement thermique des matériaux de cathode composites S/C ? Optimiser la stabilité de la batterie

- Comment un four tubulaire à haute température est-il utilisé dans la synthèse de nanocomposites MoO2/MWCNT ? Guide de précision

- Comment un four tubulaire vertical parvient-il à un contrôle précis de la température ? Libérez une stabilité thermique supérieure pour votre laboratoire

- Quel est un exemple de matériau préparé à l'aide d'un four tubulaire ? Maîtriser la synthèse précise des matériaux