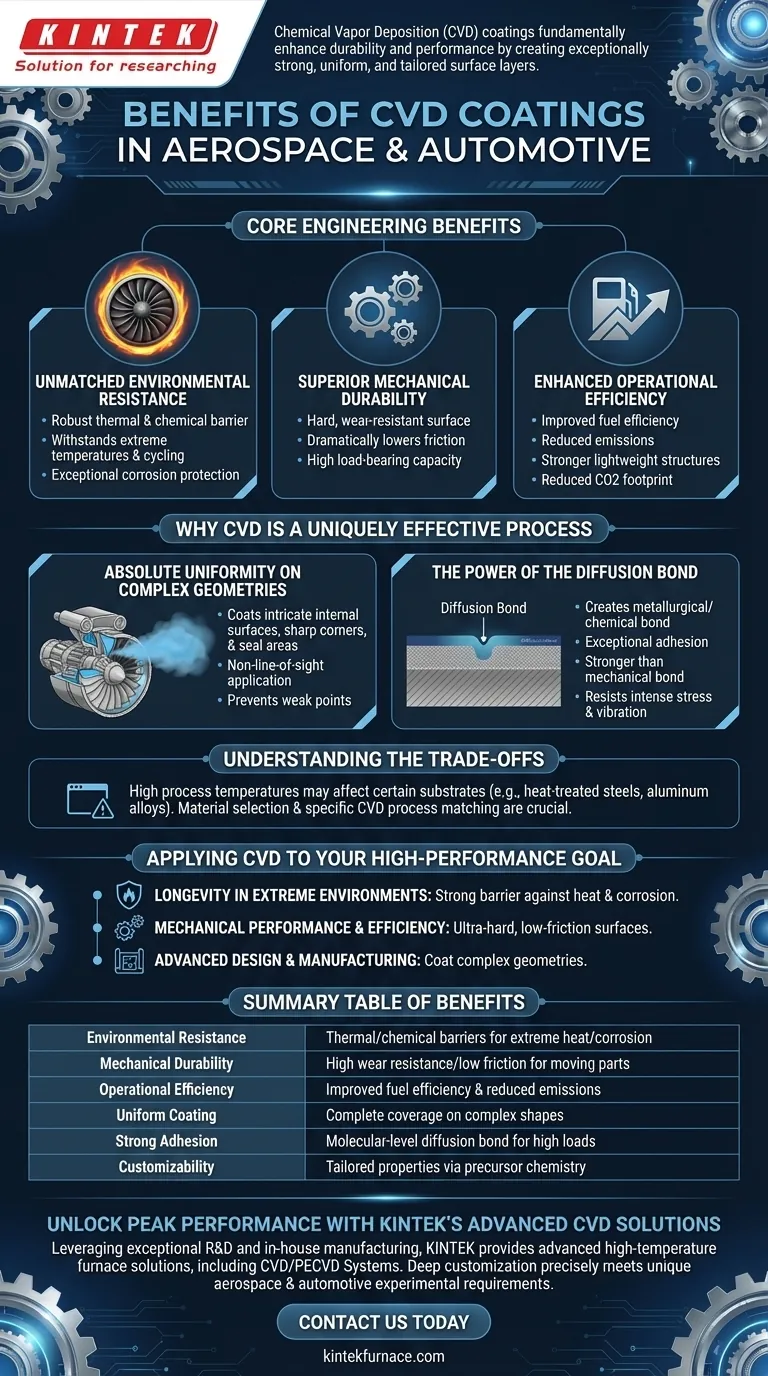

En bref, les revêtements par dépôt chimique en phase vapeur (CVD) sont utilisés dans les industries aérospatiale et automobile pour améliorer fondamentalement la durabilité et les performances des composants critiques. En créant une couche de surface exceptionnellement solide, uniforme et précisément adaptée, le CVD offre une protection inégalée contre les températures élevées, l'usure et la corrosion, améliorant directement l'efficacité et la durée de vie opérationnelle.

La véritable valeur du CVD ne réside pas seulement dans les propriétés protectrices qu'il confère, mais dans la nature unique de son processus d'application. Sa capacité à créer un revêtement parfaitement uniforme, même sur les géométries les plus complexes, et à former une liaison au niveau moléculaire avec le substrat est ce qui le distingue pour les applications soumises à de fortes contraintes.

Les avantages techniques fondamentaux du CVD

Les revêtements CVD résolvent des défis d'ingénierie critiques dans des environnements où la défaillance n'est pas une option. Les avantages sont directement liés à l'amélioration de la résilience physique et chimique de la surface d'un composant.

Résistance environnementale inégalée

Les composants des moteurs et des systèmes d'échappement sont exposés à des températures extrêmes et à des agents corrosifs. Le CVD fournit une barrière thermique et chimique robuste.

Le processus crée une liaison revêtement-substrat très durable capable de résister aux températures extrêmes et aux cycles thermiques rapides sans se délaminer.

Cette barrière offre également une résistance à la corrosion exceptionnelle, protégeant le matériau sous-jacent des attaques chimiques et prolongeant la durée de vie du composant.

Durabilité mécanique supérieure

Les pièces mobiles sont soumises à des frottements constants et à des contraintes mécaniques. Les revêtements CVD réduisent considérablement ces modes de défaillance.

Ils offrent une surface dure et résistante à l'usure qui abaisse considérablement le coefficient de frottement. Ceci est essentiel pour les pièces telles que les systèmes d'injection de carburant et d'autres composants de moteur où la résistance à l'usure est primordiale.

L'adhérence exceptionnelle, résultant d'une liaison par diffusion au niveau moléculaire, confère au revêtement une capacité de charge élevée, garantissant qu'il reste intact même dans des conditions de forte contrainte.

Efficacité opérationnelle améliorée

En améliorant les propriétés physiques des composants, les revêtements CVD contribuent directement à des gains de performance au niveau du système.

La réduction de la friction et une meilleure résistance à l'usure des pièces de moteur entraînent une amélioration de l'efficacité énergétique et, par conséquent, une réduction des émissions.

Dans l'aérospatiale, cette technologie améliore également l'adhérence des matériaux composites, contribuant à des structures légères plus solides et plus fiables. Le processus peut également avoir une empreinte CO2 réduite par rapport à certaines technologies de revêtement alternatives.

Pourquoi le CVD est un processus d'une efficacité unique

Les avantages d'un revêtement CVD sont le résultat direct du processus lui-même. Contrairement aux méthodes à ligne de visée (comme la pulvérisation), le CVD est un processus chimique qui construit le revêtement atome par atome sur chaque surface exposée.

Uniformité absolue sur les géométries complexes

Un avantage clé du CVD est sa capacité à déposer un revêtement parfaitement uniforme quelle que soit la forme de la pièce.

Le processus utilise un gaz précurseur qui entoure le composant, garantissant que même les surfaces internes complexes, les coins vifs et les zones de joint sont revêtus de manière complète et uniforme. Cette application sans ligne de visée empêche les points faibles où le substrat de base pourrait être exposé.

La puissance de la liaison par diffusion

Le CVD ne se contente pas de déposer un revêtement sur le matériau ; il crée une liaison métallurgique ou chimique avec lui.

Cette liaison par diffusion signifie que le revêtement est intégré à la surface du substrat, ce qui se traduit par une adhérence exceptionnelle bien plus forte qu'une simple liaison mécanique. C'est pourquoi les pièces revêtues de CVD fonctionnent si bien sous une contrainte mécanique et des vibrations intenses.

Propriétés adaptées grâce à la chimie des précurseurs

Le processus CVD est très polyvalent, permettant un contrôle précis des propriétés finales du revêtement.

En modifiant la composition du gaz précurseur, les ingénieurs peuvent optimiser le revêtement pour des exigences spécifiques, telles qu'une lubrification améliorée, une inertie chimique, une grande pureté ou une dureté extrême.

Polyvalence sur divers substrats

Le CVD n'est pas limité à un seul type de matériau. Il est compatible avec une large gamme de substrats.

Le processus peut être appliqué avec succès aux métaux, alliages métalliques, céramiques et même au verre, ce qui en fait une solution flexible pour un ensemble diversifié de défis d'ingénierie dans les secteurs automobile et aérospatial.

Comprendre les compromis

Bien qu'immensément puissant, le CVD n'est pas une solution universelle. Comme tout processus d'ingénierie, il comporte des considérations spécifiques. La plus importante est la température.

De nombreux procédés CVD fonctionnent à des températures élevées pour faciliter les réactions chimiques nécessaires. Cela peut être une limitation pour certains substrats, tels que les aciers traités thermiquement ou les alliages d'aluminium, car la température du processus pourrait altérer leurs propriétés mécaniques fondamentales (par exemple, la trempe ou la dureté).

Par conséquent, la sélection des matériaux et la variante spécifique du processus CVD (par exemple, le PECVD à température plus basse) doivent être soigneusement adaptées pour éviter de compromettre l'intégrité du composant sous-jacent.

Appliquer le CVD à votre objectif de haute performance

Votre décision d'utiliser le CVD doit être motivée par le problème principal que vous devez résoudre.

- Si votre objectif principal est la longévité des composants dans des environnements extrêmes : Le principal avantage est la capacité du CVD à former une barrière uniforme fortement liée contre la chaleur élevée et la corrosion.

- Si votre objectif principal est la performance mécanique et l'efficacité : La valeur principale provient de la capacité du CVD à créer des surfaces ultra-dures et à faible friction qui résistent à l'usure des pièces mobiles complexes.

- Si votre objectif principal est la conception et la fabrication avancées : L'uniformité sans ligne de visée du CVD vous permet de revêtir des géométries internes complexes qu'il est impossible de protéger avec d'autres méthodes.

En fin de compte, le CVD vous permet de concevoir des surfaces pour des caractéristiques de performance que le matériau en vrac seul ne peut pas fournir.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Résistance environnementale | Fournit des barrières thermiques et chimiques solides pour une protection contre la chaleur extrême et la corrosion. |

| Durabilité mécanique | Offre une résistance élevée à l'usure et une faible friction pour les pièces mobiles, réduisant les défaillances. |

| Efficacité opérationnelle | Améliore le rendement énergétique et réduit les émissions grâce à de meilleures propriétés de surface. |

| Revêtement uniforme | Assure une couverture complète et uniforme sur les géométries complexes grâce à une application sans ligne de visée. |

| Adhérence forte | Crée une liaison par diffusion au niveau moléculaire pour une capacité de charge exceptionnelle. |

| Personnalisation | Permet des propriétés adaptées via la chimie des précurseurs pour des besoins d'application spécifiques. |

Libérez les performances maximales avec les solutions CVD avancées de KINTEK

Fort de sa R&D exceptionnelle et de sa fabrication interne, KINTEK propose des laboratoires diversifiés avec des solutions de fours haute température avancées, y compris des systèmes CVD/PECVD. Notre solide capacité de personnalisation garantit que nous répondons précisément à vos exigences expérimentales uniques pour les applications aérospatiales et automobiles.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos revêtements CVD sur mesure peuvent améliorer la durabilité, l'efficacité et la fiabilité de vos composants — concevons ensemble votre succès !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures