En bref, le contrôle d'atmosphère vous donne la maîtrise de la chimie. Il vous permet d'aller au-delà du simple chauffage et de dicter précisément l'environnement chimique auquel votre matériau est exposé. Cela empêche les réactions indésirables telles que l'oxydation, protège l'intégrité des matériaux sensibles et permet même des modifications de surface ciblées pour obtenir des propriétés spécifiques et améliorées.

Le contrôle de l'atmosphère à l'intérieur d'un four muflé le transforme d'un simple four à haute température en un outil de processus précis. Il vous permet de dicter l'environnement chimique, empêchant les réactions indésirables et favorisant activement celles qui sont bénéfiques pour obtenir des propriétés matérielles spécifiques.

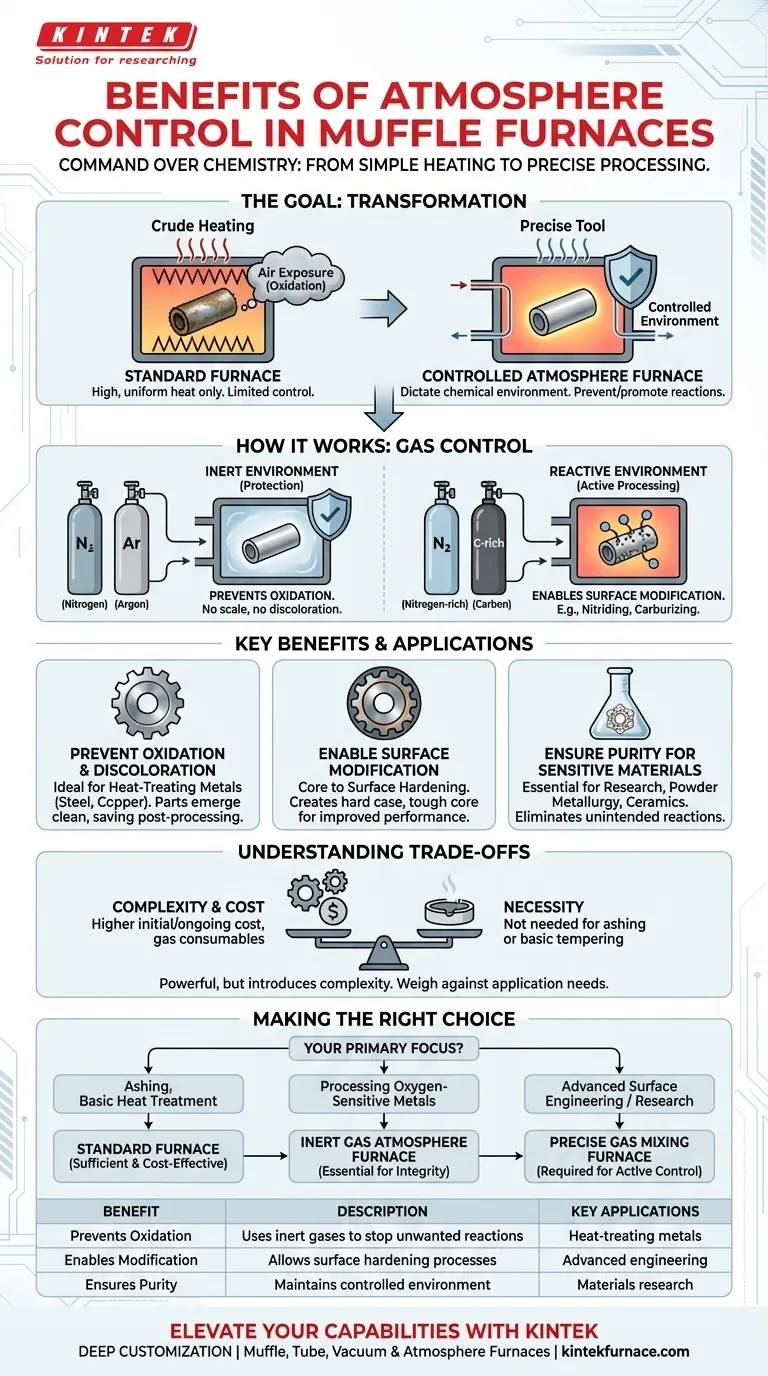

L'Objectif : Du chauffage brut au traitement de précision

Un four muflé standard excelle dans une chose : fournir une chaleur élevée et uniforme tout en isolant l'échantillon des sous-produits directs de la combustion. C'est une première étape cruciale. Le contrôle d'atmosphère est la prochaine évolution logique, offrant un contrôle sur l'environnement gazeux à l'intérieur de la chambre de chauffage elle-même.

Créer un environnement chimiquement inerte

La raison la plus courante de contrôler l'atmosphère du four est d'empêcher l'oxydation. À haute température, la plupart des matériaux réagissent facilement avec l'oxygène présent dans l'air ambiant.

En purgant la chambre et en faisant circuler un gaz inerte, tel que l'azote ou l'argon, vous créez un environnement neutre. Cette couverture protectrice empêche l'oxygène d'atteindre la surface du matériau, stoppant l'oxydation, la formation de calamine et la décoloration.

Introduction d'un environnement réactif

Au-delà de la simple protection, le contrôle d'atmosphère vous permet d'introduire des gaz spécifiques pour provoquer intentionnellement une réaction chimique à la surface du matériau.

Ceci est une forme de traitement actif. Par exemple, l'introduction d'une atmosphère riche en azote peut être utilisée pour nitrurer l'acier afin de durcir sa surface. Le contrôle du mélange de gaz réducteurs ou oxydants permet une ingénierie des matériaux hautement spécialisée.

Avantages clés dans les applications pratiques

Le contrôle de l'atmosphère se traduit directement par des améliorations tangibles des résultats de processus, de la qualité des matériaux et de la validité de la recherche.

Prévention de l'oxydation et de la décoloration

Pour le traitement thermique de métaux comme l'acier ou le cuivre, l'exposition à l'oxygène à haute température entraîne la formation d'une couche de calamine ou d'oxyde. Cela peut ruiner l'état de surface et, dans certains cas, compromettre l'intégrité de la pièce.

Une atmosphère inerte garantit que la pièce sort du four aussi propre qu'elle y est entrée, économisant du temps et des ressources en nettoyage ou retouches post-traitement.

Permettre la modification délibérée de la surface

Le contrôle d'atmosphère est la technologie centrale derrière les processus de durcissement de surface tels que la carburation ou la nitruration.

En introduisant des gaz riches en carbone ou en azote à des températures spécifiques, vous pouvez diffuser ces éléments dans la surface d'une pièce métallique. Cela crée une couche externe dure et résistante à l'usure tout en maintenant un cœur plus doux et plus résistant, améliorant considérablement la performance du matériau.

Assurer la pureté pour les matériaux sensibles

Dans la recherche en science des matériaux, la métallurgie des poudres ou le traitement des céramiques avancées, même des réactions superficielles involontaires minimes peuvent altérer les propriétés du matériau et invalider les résultats.

Le contrôle d'atmosphère élimine cette variable. Il garantit que les changements observés dans un matériau sont dus uniquement au traitement thermique, et non à des réactions aléatoires avec l'air ambiant.

Comprendre les compromis

Bien que puissant, le contrôle d'atmosphère n'est pas une exigence universelle. Son inclusion introduit une complexité et un coût qui doivent être mis en balance avec les besoins de votre application.

Coût et complexité accrus

Un four équipé pour le contrôle d'atmosphère nécessite des systèmes d'alimentation en gaz, des débitmètres, des dispositifs de sécurité et potentiellement une pompe à vide. Cela augmente le prix d'achat initial et la complexité opérationnelle par rapport à un four à atmosphère d'air standard.

Coûts opérationnels courants

Les gaz de processus tels que l'azote et l'argon de haute pureté représentent un coût consommable. Le coût total dépendra de la fréquence d'utilisation, du volume de la chambre du four et des débits requis pour votre processus.

Pas toujours nécessaire

Pour de nombreuses applications, le contrôle d'atmosphère est excessif. Les processus tels que l'incinération d'échantillons, le revenu simple de pièces non critiques ou la cuisson de certaines céramiques ne nécessitent pas d'atmosphère contrôlée. Dans ces cas, un four muflé standard de haute qualité est le choix le plus pratique et le plus économique.

Faire le bon choix pour votre objectif

La décision d'investir dans le contrôle d'atmosphère dépend entièrement des exigences de votre processus et des matériaux avec lesquels vous travaillez.

- Si votre objectif principal est l'incinération, la combustion de liant ou un traitement thermique de base où l'oxydation de surface est acceptable : Un four muflé standard sans contrôle d'atmosphère est suffisant et plus rentable.

- Si votre objectif principal est le traitement de métaux sensibles à l'oxygène (par exemple, recuit brillant de l'acier, du cuivre ou des alliages de titane) : Une atmosphère de gaz inerte est essentielle pour prévenir la formation de calamine et préserver l'intégrité de surface du matériau.

- Si votre objectif principal est l'ingénierie de surface avancée ou la recherche sur les matériaux : Un four avec des capacités de mélange de gaz précises est nécessaire pour contrôler activement les réactions chimiques et obtenir des propriétés matérielles spécifiques.

En fin de compte, le choix d'un four avec contrôle d'atmosphère est une décision stratégique pour obtenir une maîtrise absolue des propriétés finales de votre matériau.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévient l'oxydation | Utilise des gaz inertes comme l'azote ou l'argon pour stopper les réactions indésirables, préservant l'intégrité du matériau. |

| Permet la modification de surface | Permet des processus comme la carburation ou la nitruration pour durcir les surfaces et améliorer les propriétés des matériaux. |

| Assure la pureté | Maintient un environnement contrôlé pour les matériaux sensibles, assurant la précision de la recherche et du traitement. |

| Applications clés | Idéal pour le traitement thermique des métaux, les céramiques avancées et la recherche en science des matériaux. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions avancées de fours haute température ? Chez KINTEK, nous mettons à profit une R&D exceptionnelle et une fabrication interne pour fournir à divers laboratoires des équipements de pointe, y compris des fours muflés, à tube, rotatifs, sous vide et à atmosphère contrôlée, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation profonde garantit que nous pouvons répondre précisément à vos exigences expérimentales uniques, vous aidant à obtenir des résultats de traitement de matériaux supérieurs. Ne vous contentez pas d'un chauffage de base — obtenez une maîtrise absolue de vos processus. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent bénéficier à vos applications spécifiques !

Guide Visuel

Produits associés

- 1200℃ Four à atmosphère contrôlée d'azote inerte

- 1400℃ Four à atmosphère contrôlée d'azote inerte

- 1700℃ Four à atmosphère contrôlée d'azote inerte

- Four à atmosphère contrôlée à bande maillée Four à atmosphère inerte à l'azote

- Four à atmosphère inerte contrôlée d'azote et d'hydrogène

Les gens demandent aussi

- Quelles industries utilisent couramment le traitement thermique sous atmosphère inerte ? Applications clés dans les secteurs militaire, automobile, et autres

- Quelle est l'utilité de l'azote dans un four ? Prévenir l'oxydation pour un traitement thermique supérieur

- Quels sont les avantages du traitement thermique sous atmosphère inerte ? Prévenir l'oxydation et préserver l'intégrité du matériau

- Quelles sont les applications des fours à atmosphère inerte ? Essentiel pour le traitement des métaux, l'électronique et la fabrication additive

- Quels sont les principaux avantages d'un four à atmosphère de type boîte expérimental ? Obtenez un contrôle environnemental précis pour les matériaux avancés