À la base, le nitrure de silicium (SiN) déposé par dépôt chimique en phase vapeur assisté par plasma (PECVD) est une couche mince polyvalente utilisée principalement pour la protection des dispositifs et l'ajustement des performances. Ses applications les plus courantes se trouvent dans la fabrication de semi-conducteurs comme couche isolante et de passivation, en optique comme revêtement antireflet, et dans les dispositifs biomédicaux comme barrière durable et biocompatible. L'avantage clé de la méthode PECVD est sa nature à basse température, qui permet de déposer ce matériau robuste sur des structures de dispositifs sensibles et préexistantes sans les endommager.

La véritable valeur du nitrure de silicium PECVD ne réside pas dans une seule propriété, mais dans sa combinaison unique d'être un excellent isolant électrique, une barrière physique solide et un matériau optiquement utile—le tout réalisable à des températures suffisamment basses pour être compatible avec la fabrication électronique moderne.

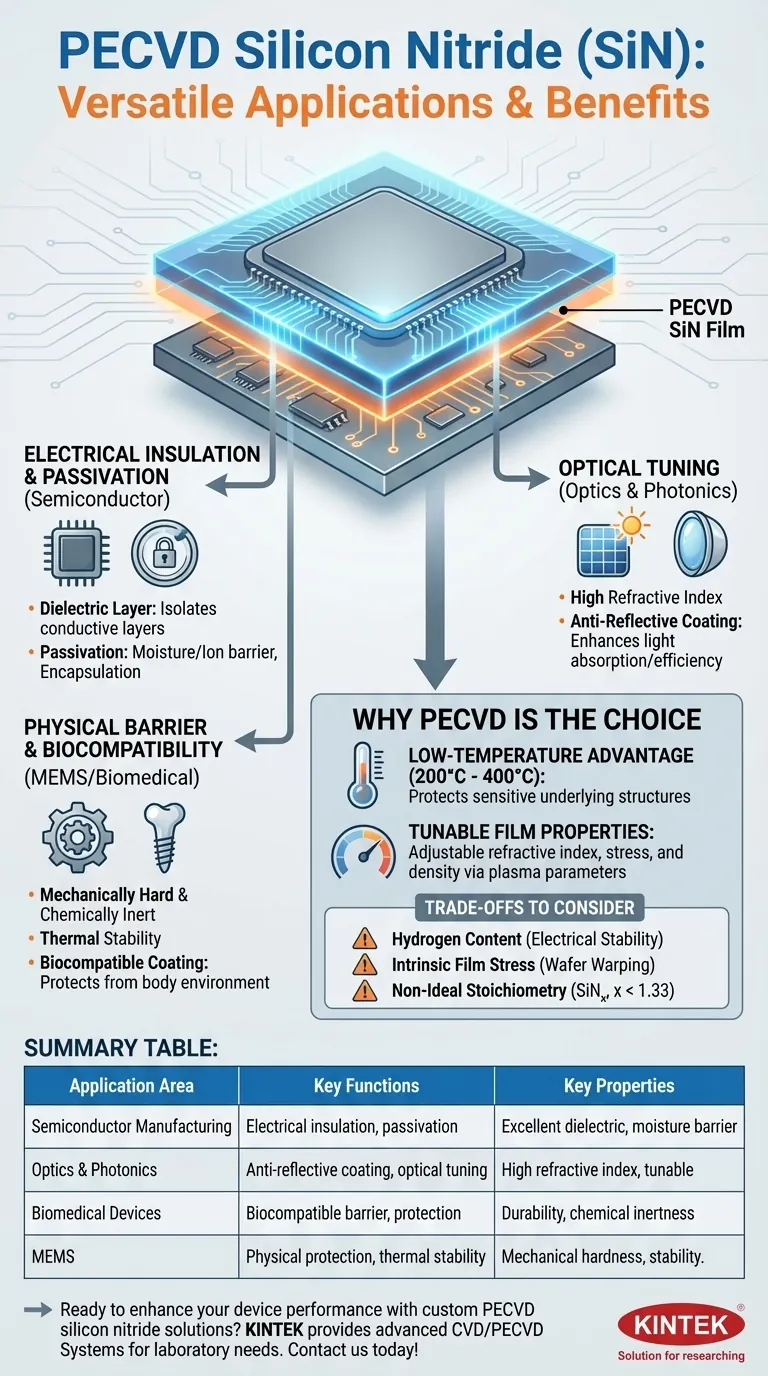

Les fonctions essentielles du nitrure de silicium PECVD

Pour comprendre son large éventail d'applications, il est préférable de considérer le SiN PECVD en termes de ses trois fonctions principales : l'isolation électrique, la protection physique et la modification optique.

Comme couche diélectrique et de passivation

Dans la fabrication de semi-conducteurs, le SiN PECVD sert d'isolant électrique supérieur, ou diélectrique. Il est utilisé pour isoler les couches conductrices au sein d'un circuit intégré, empêchant les courts-circuits électriques entre les lignes métalliques.

Son rôle le plus critique est cependant la passivation. Une couche finale de SiN agit comme un scellement hermétique, fournissant une barrière robuste qui encapsule la micropuce sensible. Cela protège le dispositif contre l'humidité, les ions mobiles comme le sodium et d'autres éléments corrosifs qui causeraient autrement une défaillance du dispositif.

Comme barrière physique robuste

Le SiN PECVD est mécaniquement dur et chimiquement inerte, ce qui en fait un revêtement protecteur exceptionnel. Cette propriété est exploitée dans les systèmes micro-électro-mécaniques (MEMS), où la stabilité thermique et la résistance du film sont essentielles pour les applications à haute température.

Cette même durabilité et inertie chimique le rendent hautement biocompatible. Il est utilisé pour revêtir les implants et dispositifs médicaux, les protégeant de l'environnement corrosif du corps humain et protégeant le corps du dispositif lui-même.

Comme couche d'ajustement optique

Le nitrure de silicium possède un indice de réfraction élevé, une propriété largement exploitée en optique et en photonique.

Son application optique la plus répandue est comme revêtement antireflet, particulièrement dans la fabrication des cellules solaires. En déposant une couche mince et précisément contrôlée de SiN sur la surface d'une cellule solaire, les fabricants peuvent minimiser la réflexion de la lumière et maximiser la quantité de lumière absorbée, augmentant ainsi l'efficacité de la cellule.

Pourquoi le PECVD est la méthode de dépôt de choix

Le choix du PECVD est tout aussi important que le choix du nitrure de silicium. Le processus lui-même libère tout le potentiel du matériau pour les applications modernes.

L'avantage de la basse température

Les méthodes traditionnelles pour déposer du nitrure de silicium de haute qualité nécessitent des températures supérieures à 700°C. Une telle chaleur détruirait les transistors délicats et le câblage métallique déjà construits sur une tranche de silicium.

Le PECVD fonctionne à des températures beaucoup plus basses, typiquement entre 200°C et 400°C. Cela permet de déposer un film de SiN dense et de haute qualité tardivement dans le processus de fabrication sans endommager le circuit intégré sous-jacent.

Propriétés du film réglables

Le processus PECVD offre un haut degré de contrôle. En ajustant les paramètres du plasma—tels que la composition du gaz, la pression et la puissance—les ingénieurs peuvent ajuster précisément les propriétés du film de SiN résultant.

Cela leur permet d'ajuster l'indice de réfraction du film pour les revêtements optiques, sa contrainte interne pour prévenir la déformation de la tranche, et sa densité pour la performance de barrière, adaptant le film à son application spécifique.

Comprendre les compromis

Bien qu'extrêmement utile, le SiN PECVD n'est pas un matériau parfait. Un véritable expert comprend ses limites.

Teneur intrinsèque en hydrogène

Étant donné que le PECVD utilise des précurseurs gazeux contenant de l'hydrogène (comme le silane et l'ammoniac), les films résultants contiennent une quantité significative d'hydrogène. Cet hydrogène incorporé peut affecter la stabilité électrique à long terme des transistors sensibles. Pour les couches diélectriques de grille les plus critiques, des nitrures purs à haute température sont souvent préférés.

Contrainte de film intrinsèque

Les films de SiN PECVD présentent intrinsèquement une contrainte interne, qui peut être compressive ou de traction. Si elle n'est pas correctement gérée en ajustant le processus de dépôt, une contrainte élevée peut provoquer la flexion de la tranche de silicium ou même entraîner la délaminage et la fissuration du film, compromettant le dispositif.

Stœchiométrie non idéale

La formule chimique du nitrure de silicium pur et stœchiométrique est Si₃N₄. Les films PECVD sont souvent « riches en silicium », ce qui signifie qu'ils ont une formule SiNₓ où 'x' est inférieur à 1,33. Cet écart affecte les propriétés électriques du film, les constantes optiques et les taux de gravure chimique, un facteur qui doit être pris en compte dans la conception et la fabrication du dispositif.

Faire le bon choix pour votre objectif

Votre application détermine quelle propriété du SiN PECVD est la plus importante.

- Si votre objectif principal est l'isolation électrique et la protection des dispositifs : Exploitez sa force diélectrique et sa faible perméabilité excellentes pour l'utiliser comme couche de passivation finale pour les circuits intégrés, les LED ou d'autres composants électroniques sensibles.

- Si votre objectif principal est de modifier les propriétés optiques : Utilisez son indice de réfraction élevé et ajustable pour concevoir et déposer des revêtements antireflet pour les cellules solaires, les capteurs ou d'autres composants optiques.

- Si votre objectif principal est de créer un revêtement durable et biocompatible : Comptez sur sa dureté élevée, son inertie chimique et sa biocompatibilité prouvée pour protéger les dispositifs MEMS ou les implants médicaux contre les environnements hostiles.

En fin de compte, le nitrure de silicium PECVD offre une solution puissante et adaptable pour protéger et améliorer les dispositifs haute performance.

Tableau récapitulatif :

| Domaine d'application | Fonctions clés | Propriétés clés |

|---|---|---|

| Fabrication de semi-conducteurs | Isolation électrique, passivation | Diélectrique excellent, barrière contre l'humidité |

| Optique et Photonique | Revêtement antireflet, ajustement optique | Indice de réfraction élevé, ajustable |

| Dispositifs biomédicaux | Barrière biocompatible, protection | Durabilité, inertie chimique |

| MEMS | Protection physique, stabilité thermique | Dureté mécanique, stabilité |

Prêt à améliorer les performances de votre appareil avec des solutions personnalisées de nitrure de silicium PECVD ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des systèmes de four haute température avancés, y compris des systèmes CVD/PECVD, adaptés aux divers besoins de laboratoire. Notre forte capacité de personnalisation approfondie garantit des solutions précises pour vos exigences expérimentales uniques dans les applications semi-conductrices, optiques et biomédicales. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons vous aider à optimiser vos processus et à obtenir des résultats supérieurs !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications