En bref, l'utilisation d'un matériau d'isolation thermique dans un four rotatif à ciment est une pratique standard car elle réduit directement la chaleur perdue par la coque du four. Cette amélioration fondamentale diminue la consommation globale d'énergie, réduit les coûts de carburant et améliore la stabilité de l'ensemble du processus de production de clinker.

Le principe de base est simple : chaque unité de chaleur retenue à l'intérieur du four est une unité de carburant que vous n'avez pas à brûler. Une isolation appropriée transforme le four d'un système à forte perte en un environnement thermodynamique plus efficace et contrôlé, offrant des avantages bien au-delà des simples économies d'énergie.

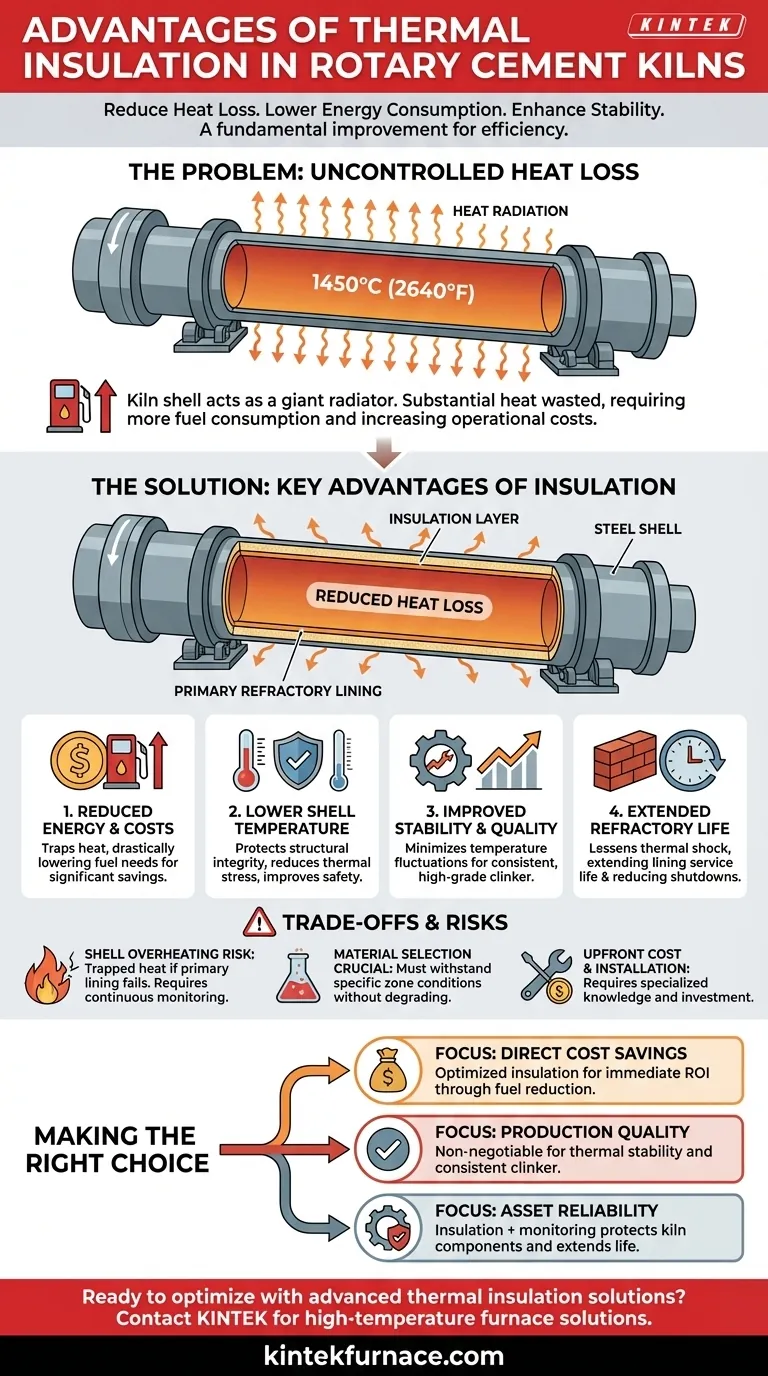

Le problème : Perte de chaleur incontrôlée

Un four rotatif à ciment est essentiellement un énorme four rotatif conçu pour chauffer les matières premières à environ 1450°C (2640°F). À ces températures extrêmes, une perte de chaleur incontrôlée représente un drain opérationnel et financier important.

L'ampleur du rayonnement thermique

La grande surface de la coque en acier du four agit comme un gigantesque radiateur. Sans isolation, une partie substantielle de la chaleur générée par la combustion du carburant rayonne dans l'atmosphère environnante, complètement gaspillée.

L'impact sur la consommation de carburant

Pour compenser cette perte de chaleur constante, le brûleur du four doit consommer plus de carburant — comme le charbon, le coke de pétrole ou des carburants alternatifs — pour maintenir la température interne requise pour le processus de clinkerisation. Cela augmente directement les coûts opérationnels.

Principaux avantages de l'isolation des fours

La mise en œuvre d'une couche d'isolation entre la coque en acier du four et son revêtement réfractaire principal offre plusieurs avantages cruciaux qui résolvent le problème de la perte de chaleur.

1. Réduction de la consommation d'énergie et des coûts

C'est l'avantage le plus direct et le plus facilement quantifiable. En piégeant la chaleur à l'intérieur du four, l'isolation réduit drastiquement la quantité de carburant nécessaire pour maintenir la température de processus cible. Cela se traduit par des économies de coûts importantes et immédiates.

2. Température de la coque du four plus basse

Un four bien isolé aura une température de coque externe beaucoup plus basse. C'est un avantage secondaire crucial qui protège l'intégrité structurelle du four en réduisant le stress thermique sur la coque en acier, les rouleaux de support et les mécanismes d'entraînement. Cela améliore également la sécurité du personnel travaillant près du four.

3. Amélioration de la stabilité du processus et de la qualité du clinker

L'isolation contribue à créer un profil de température plus stable et uniforme le long du four. Cette stabilité est vitale pour le contrôle du processus, car elle minimise les fluctuations qui peuvent avoir un impact négatif sur les réactions chimiques formant le clinker de ciment. Le résultat est un produit final plus cohérent et de meilleure qualité.

4. Durée de vie prolongée du revêtement réfractaire

La couche isolante réduit le gradient thermique à travers la brique réfractaire dense principale. Cela diminue le choc thermique et le stress que la brique subit pendant le chauffage et l'opération, ce qui peut prolonger la durée de vie du coûteux revêtement réfractaire et réduire la fréquence des arrêts coûteux pour l'entretien.

Comprendre les compromis et les risques

Bien que très bénéfique, l'isolation n'est pas sans défis. Une stratégie réussie exige une ingénierie et une sélection de matériaux minutieuses.

Le risque de surchauffe de la coque

Le risque principal est de piéger trop de chaleur. Si le revêtement réfractaire primaire tombe en panne ou s'amincit de manière inattendue, l'isolation peut empêcher cette chaleur de s'échapper, la concentrant contre la coque en acier. Cela peut provoquer une surchauffe de la coque, entraînant des points rouges, une déformation et une défaillance catastrophique potentielle. La surveillance continue de la température de la coque est essentielle.

La sélection des matériaux est cruciale

Différentes zones du four ont des conditions thermiques et chimiques uniques. Le matériau isolant doit être choisi pour résister à la température, à la pression et à l'environnement chimique spécifiques de son emplacement sans se dégrader, se compacter ou réagir avec le réfractaire primaire.

Coût initial et installation

L'ajout d'une couche d'isolation représente un coût supplémentaire en matériaux et en main-d'œuvre lors d'un regarnissage de four. Cela nécessite des connaissances spécialisées pour une installation correcte, garantissant des joints étanches et une stratification appropriée pour atteindre les performances thermiques souhaitées sans créer de nouveaux risques.

Faire le bon choix pour votre objectif

La décision d'utiliser l'isolation est claire, mais la stratégie dépend de vos priorités opérationnelles spécifiques.

- Si votre objectif principal est de réaliser des économies directes : Un ensemble d'isolation optimisé offre le retour sur investissement le plus significatif et le plus immédiat grâce à une consommation de carburant réduite.

- Si votre objectif principal est la qualité de la production : L'isolation est non négociable pour atteindre la stabilité thermique requise pour un clinker constant et de haute qualité.

- Si votre objectif principal est la fiabilité des actifs à long terme : Un système d'isolation bien conçu, associé à une surveillance rigoureuse de la température de la coque, protège les composants mécaniques du four et peut prolonger la durée de vie des réfractaires, réduisant les coûts de maintenance globaux.

En fin de compte, la mise en œuvre d'une stratégie d'isolation thermique appropriée est une étape fondamentale pour moderniser une cimenterie en vue d'une plus grande efficacité, stabilité et rentabilité.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Consommation d'énergie réduite | Réduit l'utilisation de carburant et les coûts opérationnels |

| Température de la coque du four plus basse | Protège l'intégrité structurelle et améliore la sécurité |

| Stabilité du processus améliorée | Assure une production de clinker constante et de haute qualité |

| Durée de vie prolongée du revêtement réfractaire | Réduit la fréquence et les coûts de maintenance |

Prêt à optimiser vos opérations de four à ciment avec des solutions d'isolation thermique avancées ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions de fours haute température adaptées aux cimenteries. Notre gamme de produits, y compris les fours rotatifs, est complétée par de solides capacités de personnalisation approfondie pour répondre précisément à vos besoins uniques en matière de gestion thermique. Contactez-nous dès aujourd'hui pour améliorer l'efficacité, réduire les coûts et améliorer la qualité des produits !

Guide Visuel

Produits associés

- Four rotatif électrique Petit four rotatif à fonctionnement continu pour le chauffage de l'usine de pyrolyse

- Four rotatif électrique Four à pyrolyse Machine à calciner petit four rotatif

- Four rotatif électrique Petit four rotatif Usine de pyrolyse de la biomasse Four rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

Les gens demandent aussi

- Quels sont les principaux composants de la construction d'un four rotatif ? Un guide des systèmes essentiels

- Pourquoi un four rotatif est-il particulièrement adapté au traitement des FMDS à haute teneur en carbone ? Transformez les déchets carbonés en une ressource

- Quels avantages les fours rotatifs à chauffage électrique offrent-ils en matière de contrôle de la température ? Atteindre la précision et l'uniformité pour des résultats supérieurs

- Comment le contrôle automatisé des fours rotatifs électriques profite-t-il aux processus industriels ? Atteignez une précision et une efficacité inégalées

- Qu'est-ce qu'un four rotatif à chauffage électrique et quelles industries l'utilisent ? Découvrez le chauffage de précision pour les matériaux de haute pureté