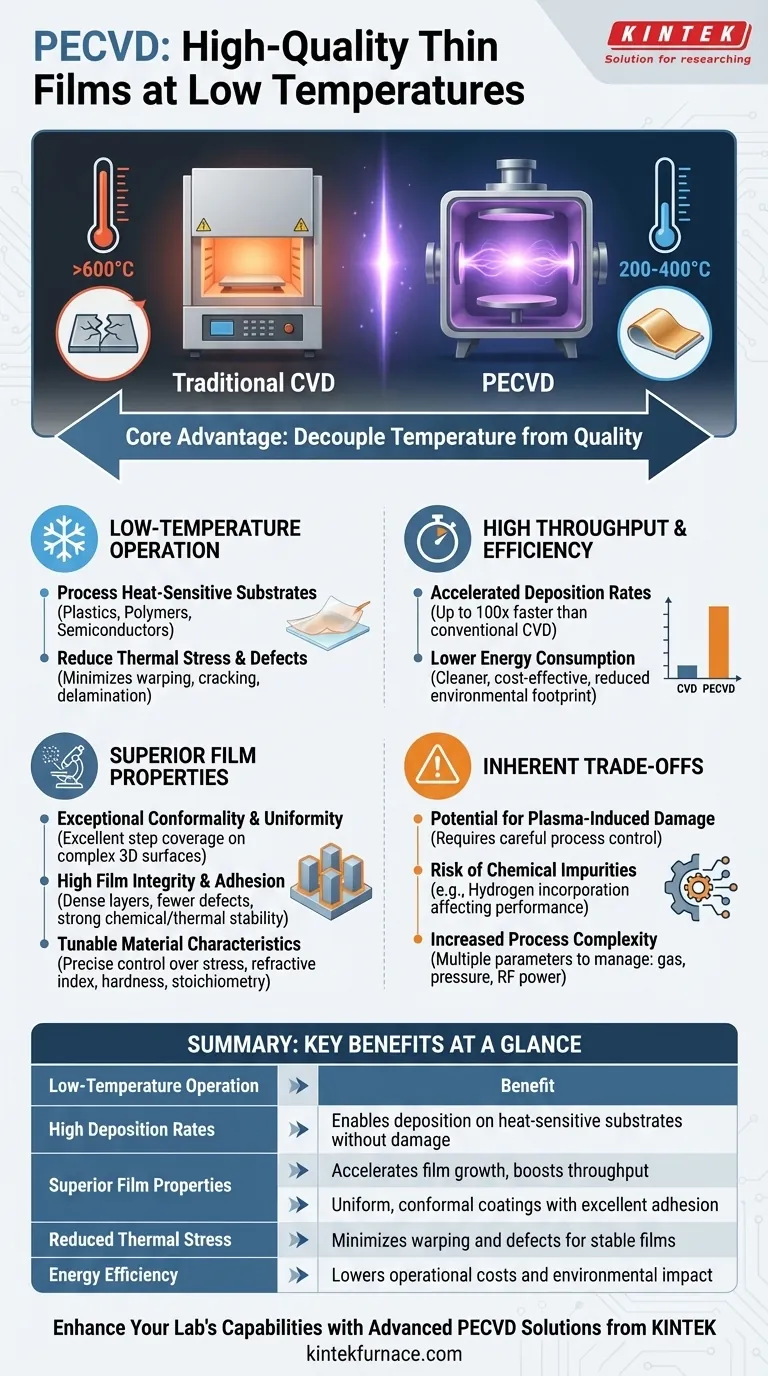

En bref, le principal avantage du PECVD est sa capacité à déposer des films minces de haute qualité à basse température. Cette capacité unique, combinée à des taux de dépôt élevés et à la polyvalence de créer une large gamme de matériaux, fait de la déposition chimique en phase vapeur assistée par plasma (PECVD) un processus essentiel dans des industries allant des semi-conducteurs aux dispositifs médicaux. Il surmonte efficacement les limitations des méthodes de dépôt traditionnelles à haute température.

Le problème principal que résout le PECVD est le besoin de films minces conformes et de haute qualité sur des substrats qui ne peuvent pas supporter des températures élevées. En utilisant un plasma riche en énergie au lieu de l'énergie thermique pour déclencher les réactions chimiques, le PECVD dissocie la qualité du film de la température de traitement, ouvrant ainsi une nouvelle gamme de possibilités de fabrication.

L'avantage principal : Dissocier la température de la qualité

Le bénéfice le plus significatif du PECVD est son fonctionnement à basse température. Cela modifie fondamentalement ce qui est possible dans le dépôt de couches minces.

Traitement des substrats sensibles à la chaleur

La déposition chimique en phase vapeur (CVD) traditionnelle nécessite souvent des températures dépassant 600 °C. Le PECVD fonctionne à des températures beaucoup plus basses, généralement de 200 à 400 °C.

Cela rend possible le dépôt de films sur des substrats sensibles à la température comme les plastiques, les polymères ou les dispositifs semi-conducteurs entièrement fabriqués qui seraient endommagés ou détruits par une chaleur élevée.

Réduction des contraintes thermiques et des défauts

Les températures élevées induisent des contraintes thermiques importantes entre le film déposé et le substrat, ce qui peut entraîner une déformation, une fissuration ou un délaminage.

En fonctionnant à des températures plus basses, le PECVD minimise ce décalage thermique, ce qui donne des films plus stables et plus robustes avec un risque moindre de défaillance mécanique.

Atteindre un débit et une efficacité élevés

Au-delà de la température, le PECVD est conçu pour la vitesse et l'efficacité, ce qui le rend très adapté aux environnements de fabrication.

Taux de dépôt accélérés

Le plasma dans une chambre PECVD est un environnement de haute énergie rempli d'ions et de radicaux réactifs. Ces espèces accélèrent les réactions chimiques nécessaires à la croissance du film bien plus efficacement que la chaleur seule.

Cela peut entraîner des taux de dépôt significativement plus rapides — dans certains cas, plus de 100 fois plus rapides — que le CVD conventionnel pour le même matériau, augmentant directement le débit de fabrication.

Consommation d'énergie réduite

L'élimination du besoin de fours à haute température protège non seulement le substrat, mais conduit également à une utilisation d'énergie plus propre et plus efficace. Cela peut se traduire par des coûts d'exploitation inférieurs et une empreinte environnementale réduite par rapport aux processus à forte intensité thermique.

Ingénierie des propriétés de film supérieures

Le PECVD offre un niveau de contrôle remarquable sur les caractéristiques finales du film déposé, permettant une ingénierie précise des matériaux.

Conformité et uniformité exceptionnelles

Le PECVD est connu pour sa capacité à produire des films très uniformes avec une excellente couverture de marche.

Cela signifie qu'il peut recouvrir uniformément des surfaces complexes, non planes et des géométries tridimensionnelles, assurant une épaisseur et des performances constantes sur l'ensemble d'un substrat.

Intégrité et adhérence élevées du film

Les films résultants présentent une très bonne adhérence au substrat. Le processus produit des couches denses et de haute qualité avec moins de défauts tels que des piqûres.

Cela conduit à des films avec une stabilité chimique et thermique élevée, ainsi qu'une excellente résistance à la corrosion et aux solvants.

Caractéristiques matérielles réglables

Le PECVD n'est pas un processus unique mais une plateforme hautement réglable. En ajustant précisément des paramètres tels que la composition du gaz, la pression et la puissance ou la fréquence RF, les ingénieurs peuvent contrôler les propriétés finales du film.

Cela permet d'affiner des caractéristiques telles que la contrainte du film, l'indice de réfraction, la dureté et la stoechiométrie (le rapport élémentaire des composés), en adaptant le matériau à son application spécifique.

Comprendre les compromis inhérents

Bien que puissant, le PECVD n'est pas sans ses complexités. Reconnaître ses compromis est essentiel pour prendre une décision éclairée.

Potentiel de dommages induits par le plasma

Le même plasma à haute énergie qui permet un dépôt à basse température peut également endommager la surface du substrat, en particulier dans les dispositifs électroniques sensibles. Un contrôle rigoureux du processus est nécessaire pour atténuer ce risque.

Risque d'impuretés chimiques

Étant donné que le PECVD utilise des précurseurs chimiques (par exemple, le silane pour les films de silicium), il existe un risque d'incorporation d'éléments indésirables, tels que l'hydrogène, dans le film. Ces impuretés peuvent affecter négativement les performances électriques ou optiques du film.

Complexité accrue du processus

Le degré élevé de "réglabilité" est une arme à double tranchant. Avec plus de variables à gérer — débits de gaz, pression, puissance RF, mélange de fréquences — le développement et le maintien d'un processus PECVD stable peuvent être plus complexes que des techniques de dépôt plus simples comme le PVD (Physical Vapor Deposition).

Faire le bon choix pour votre objectif

Le choix d'une méthode de dépôt dépend entièrement des contraintes spécifiques de votre projet et des résultats souhaités.

- Si votre objectif principal est le dépôt sur des matériaux sensibles à la température : Le PECVD est souvent le choix supérieur et parfois le seul par rapport au CVD à haute température.

- Si votre objectif principal est la pureté maximale du film pour l'électronique haute performance : Vous devez évaluer attentivement la contamination potentielle par l'hydrogène et les dommages causés par le plasma, parfois en privilégiant des méthodes alternatives comme le PVD ou l'ALD (Atomic Layer Deposition).

- Si votre objectif principal est un débit élevé pour la fabrication : Les taux de dépôt rapides du PECVD offrent un avantage significatif en termes d'efficacité pour de nombreux films courants comme le nitrure de silicium ou l'oxyde.

- Si votre objectif principal est le revêtement de géométries 3D complexes : L'excellente conformité du PECVD en fait un candidat solide pour assurer une couverture uniforme sur les surfaces non planes.

En comprenant sa capacité unique à fournir de la qualité sans chaleur, vous pouvez exploiter le PECVD pour résoudre des défis de dépôt que d'autres méthodes ne peuvent tout simplement pas résoudre.

Tableau récapitulatif :

| Avantage | Bénéfice clé |

|---|---|

| Fonctionnement à basse température | Permet le dépôt sur des substrats sensibles à la chaleur comme les plastiques et les semi-conducteurs sans dommage |

| Taux de dépôt élevés | Accélère la croissance du film, souvent plus de 100 fois plus rapide que le CVD traditionnel, augmentant le débit |

| Propriétés de film supérieures | Assure des revêtements uniformes et conformes avec une excellente adhérence et des caractéristiques réglables |

| Réduction des contraintes thermiques | Minimise le gauchissement et les défauts, conduisant à des films plus stables et robustes |

| Efficacité énergétique | Réduit les coûts d'exploitation et l'impact environnemental en éliminant les exigences de haute température |

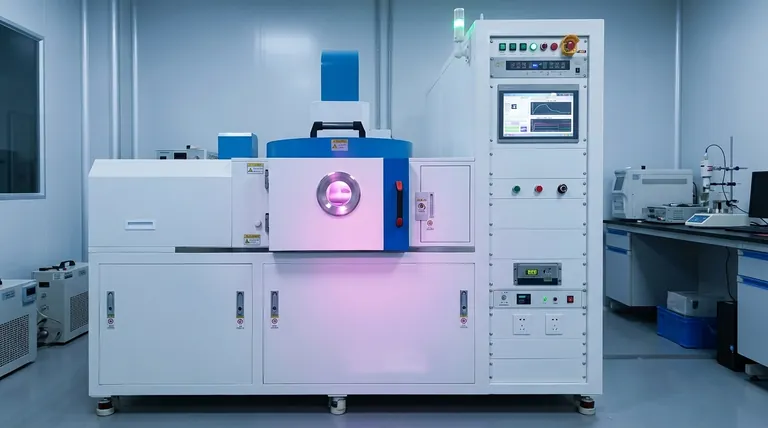

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? KINTEK exploite une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours à haute température adaptées aux divers laboratoires. Notre gamme de produits comprend des fours à moufle, à tube, rotatifs, des fours sous vide et sous atmosphère, et des systèmes CVD/PECVD, complétés par une forte personnalisation approfondie pour répondre précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la façon dont nos systèmes PECVD peuvent fournir des films minces de haute qualité à basse température, améliorer le débit et résoudre vos défis de dépôt !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Comment fonctionne le dépôt en phase vapeur par plasma ? Une solution à basse température pour les revêtements avancés

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique