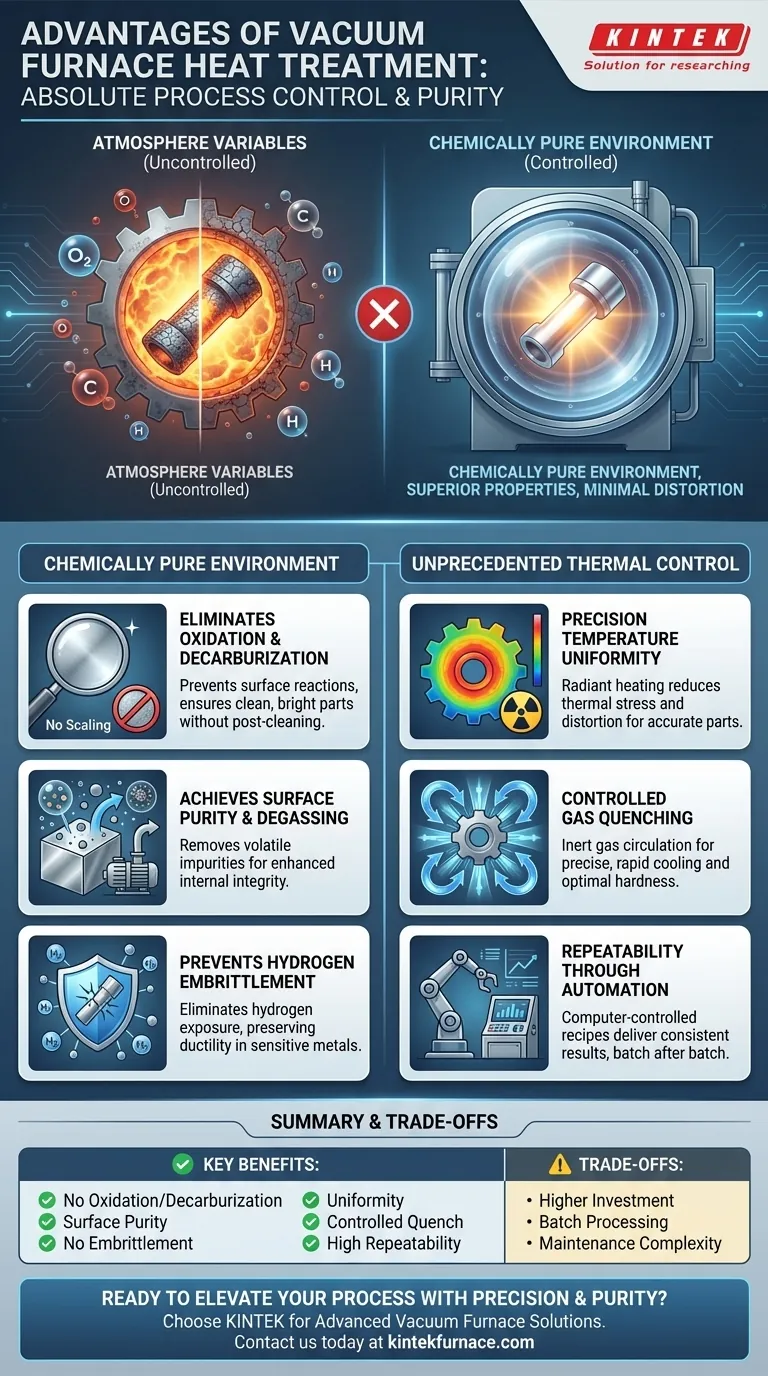

L'avantage fondamental d'un four sous vide est le contrôle absolu du processus. En retirant l'atmosphère de la chambre de chauffage, il élimine les variables incontrôlées comme l'oxygène et d'autres contaminants. Cela permet un traitement thermique exceptionnellement propre et reproductible qui se traduit par des propriétés matérielles supérieures, une distorsion minimale et une finition de surface brillante et impeccable sur la pièce finale.

Un four sous vide transforme le traitement thermique d'un processus vulnérable aux variables atmosphériques en une science précise et reproductible. Sa valeur fondamentale ne réside pas seulement dans le chauffage du métal, mais dans la création d'un environnement chimiquement pur où les processus thermiques peuvent être contrôlés avec une précision sans précédent.

Le Fondement : Un Environnement Chimiquement Pur

La caractéristique déterminante d'un four sous vide est l'environnement à basse pression qu'il crée. L'élimination de l'air et d'autres gaz avant et pendant le cycle de chauffage résout plusieurs problèmes critiques inhérents au traitement thermique traditionnel basé sur l'atmosphère.

Élimination de l'Oxydation et de la Décarburation

À hautes températures, l'oxygène de l'air réagit agressivement avec la surface d'un métal, provoquant l'oxydation (calamine). Le carbone contenu dans l'acier peut également réagir avec l'atmosphère, entraînant la décarburation, ce qui ramollit la couche superficielle et compromet la résistance à l'usure et la durée de vie en fatigue de la pièce.

Un four sous vide empêche complètement ces réactions. En fonctionnant dans un vide quasi parfait, il n'y a pratiquement pas d'oxygène ou d'autres gaz réactifs présents, garantissant que la pièce sort du four avec une surface propre et brillante qui ne nécessite aucun nettoyage post-traitement.

Atteindre la Pureté de Surface et le Dégazage

Le vide ne protège pas seulement la pièce de l'environnement extérieur ; il nettoie activement la pièce elle-même. L'environnement à basse pression extrait efficacement les contaminants volatils, les huiles et les gaz piégés de la surface et de la structure interne du matériau.

Cet effet de dégazage est essentiel pour les applications haute performance, car il améliore l'intégrité interne et les performances du métal.

Prévention de la Fragilisation par l'Hydrogène

Pour certains aciers à haute résistance et métaux réactifs comme le titane, l'exposition à l'hydrogène à hautes températures peut entraîner une fragilisation par l'hydrogène. Ce phénomène provoque une perte sévère de ductilité et peut conduire à une défaillance prématurée et catastrophique du composant sous contrainte.

Un environnement sous vide est exempt d'hydrogène, ce qui atténue complètement ce risque et garantit que le matériau conserve ses propriétés mécaniques prévues.

Un Contrôle Sans Précédent des Processus Thermiques

Au-delà de la création d'un environnement propre, la technologie du vide permet un niveau de précision et d'uniformité thermique difficile à atteindre dans les fours conventionnels.

Uniformité Précise de la Température

Le chauffage sous vide se produit principalement par rayonnement, ce qui est très uniforme et prévisible. Cela garantit que l'ensemble de la pièce, quelle que soit sa géométrie, atteint la température cible en même temps.

Cette uniformité de température minimise les contraintes thermiques et la distorsion, ce qui conduit à des pièces dimensionnellement précises et à un taux de réussite des produits significativement plus élevé.

Refroidissement Rapide et Contrôlé (Trempe)

Les fours sous vide modernes sont des systèmes intégrés qui incluent la trempe par gaz à haute pression. Après le cycle de chauffage, la chambre est rapidement remplie d'un gaz inerte comme l'azote ou l'argon, qui est mis en circulation à grande vitesse pour refroidir la pièce.

Cela permet un contrôle précis de la vitesse de refroidissement, qui est un facteur critique dans la détermination de la dureté finale et de la microstructure du métal. C'est une alternative propre, sèche et hautement contrôlable à la trempe traditionnelle à l'huile ou à l'eau.

Répétabilité Grâce à l'Automatisation

Les fours sous vide sont hautement automatisés, avec des contrôles informatiques gérant chaque étape du processus – de la mise sous vide initiale au cycle de chauffage, au temps de maintien et aux paramètres de trempe.

Une fois qu'une recette de processus est validée, elle peut être exécutée de manière identique pour chaque lot ultérieur. Ce degré élevé de répétabilité est essentiel pour les industries telles que l'aérospatiale, le médical et la fabrication d'outils, où la cohérence est non négociable.

Comprendre les Compromis

Bien que puissants, les fours sous vide ne sont pas la solution universelle pour tous les besoins de traitement thermique. L'objectivité exige de reconnaître leurs limitations spécifiques.

Investissement Initial Plus Élevé

Les systèmes de fours sous vide sont complexes et représentent un investissement en capital significativement plus élevé que la plupart des fours à atmosphère conventionnels. Le coût comprend la chambre du four, des pompes à vide robustes et des systèmes de contrôle sophistiqués.

Contraintes de Traitement par Lots

Les fours sous vide sont intrinsèquement des processeurs par lots. Cela les rend idéaux pour les composants de grande valeur, mais potentiellement moins efficaces pour la production continue et à grand volume de pièces à faible coût, où un four à atmosphère de type convoyeur pourrait être plus économique.

Complexité de la Maintenance

L'intégrité du système dépend des performances de ses pompes à vide, de ses joints et de son instrumentation. L'entretien de cet équipement nécessite des connaissances spécialisées et un programme de maintenance préventive rigoureux pour garantir un vide fiable et sans fuite.

Faire le Bon Choix pour Votre Application

Le choix de la bonne technologie de traitement thermique dépend entièrement de votre matériau, de la complexité de la pièce et des exigences de performance.

- Si votre objectif principal est la finition de surface et la pureté du matériau : Un four sous vide est le choix définitif pour des applications telles que les implants médicaux, les composants aérospatiaux ou les outillages haut de gamme où aucune oxydation ou contamination n'est permise.

- Si votre objectif principal est la répétabilité du processus pour des pièces de grande valeur : Le contrôle précis et automatisé d'un four sous vide garantit des propriétés métallurgiques constantes lot après lot, justifiant l'investissement en minimisant les rebuts et les reprises.

- Si votre objectif principal est le traitement à grand volume et à faible coût : Un four à atmosphère traditionnel peut être plus rentable pour les pièces en acier au carbone simples où une petite quantité de calamine de surface est acceptable ou peut être retirée lors d'une opération secondaire.

En fin de compte, choisir un four sous vide est une décision de privilégier le contrôle et la qualité avant tout.

Tableau Récapitulatif :

| Avantage | Description |

|---|---|

| Pas d'Oxydation/Décarburation | Empêche la formation de calamine et la perte de carbone pour des finitions propres et brillantes sans post-nettoyage. |

| Pureté de Surface et Dégazage | Élimine les contaminants et les gaz des matériaux, améliorant l'intégrité interne et les performances. |

| Prévention de la Fragilisation par l'Hydrogène | Élimine l'exposition à l'hydrogène, maintenant la ductilité et prévenant la défaillance des métaux sensibles. |

| Uniformité Précise de la Température | Assure un chauffage uniforme par rayonnement, réduisant les contraintes thermiques et la distorsion pour des pièces précises. |

| Trempe par Gaz Contrôlée | Permet un refroidissement rapide et ajustable avec des gaz inertes pour un contrôle optimal de la dureté et de la microstructure. |

| Haute Répétabilité et Automatisation | Les processus contrôlés par ordinateur fournissent des résultats cohérents lot après lot, idéaux pour les industries critiques. |

Prêt à améliorer votre processus de traitement thermique avec précision et pureté ? Chez KINTEK, nous tirons parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir des solutions avancées de fours à haute température adaptées à vos besoins. Notre gamme de produits comprend des fours sous vide et à atmosphère, des fours à moufle, des fours tubulaires, des fours rotatifs et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre à vos exigences expérimentales uniques. Que vous soyez dans l'aérospatiale, le médical ou la fabrication d'outils, nos fours sous vide garantissent des propriétés matérielles supérieures et des résultats reproductibles. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser l'efficacité et la qualité de votre laboratoire !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de traitement thermique sous vide du molybdène

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

- Four de traitement thermique et de frittage par induction sous vide 600T

Les gens demandent aussi

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quelles sont les caractéristiques opérationnelles générales d'un four à vide ? Obtenez une pureté et une précision supérieures des matériaux.

- Quelles sont les procédures appropriées pour manipuler la porte du four et les échantillons dans un four à vide ? Assurer l'intégrité et la sécurité du processus

- Quelles sont les fonctions d'un four à vide poussé pour les alliages CoReCr ? Obtenir une précision microstructurale et une stabilité de phase

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température