À la base, un four rotatif excelle à fournir un chauffage exceptionnellement uniforme et une efficacité thermique élevée pour le séchage et la torréfaction de poudres. Ceci est réalisé grâce à sa conception fondamentale : une chambre cylindrique rotative qui culbute continuellement le matériau. Ce mouvement constant garantit que chaque particule est exposée de manière homogène à la source de chaleur, ce qui donne un produit final homogène et de haute qualité.

Le défi central dans le traitement des poudres est d'éviter un traitement inégal, où une partie du matériau est surchauffée tandis que d'autres parties restent sous-traitées. Un four rotatif résout directement ce problème en utilisant une rotation mécanique pour garantir une exposition uniforme à la chaleur, ce qui conduit à une consistance de produit supérieure, des temps de traitement plus rapides et une utilisation plus efficace de l'énergie.

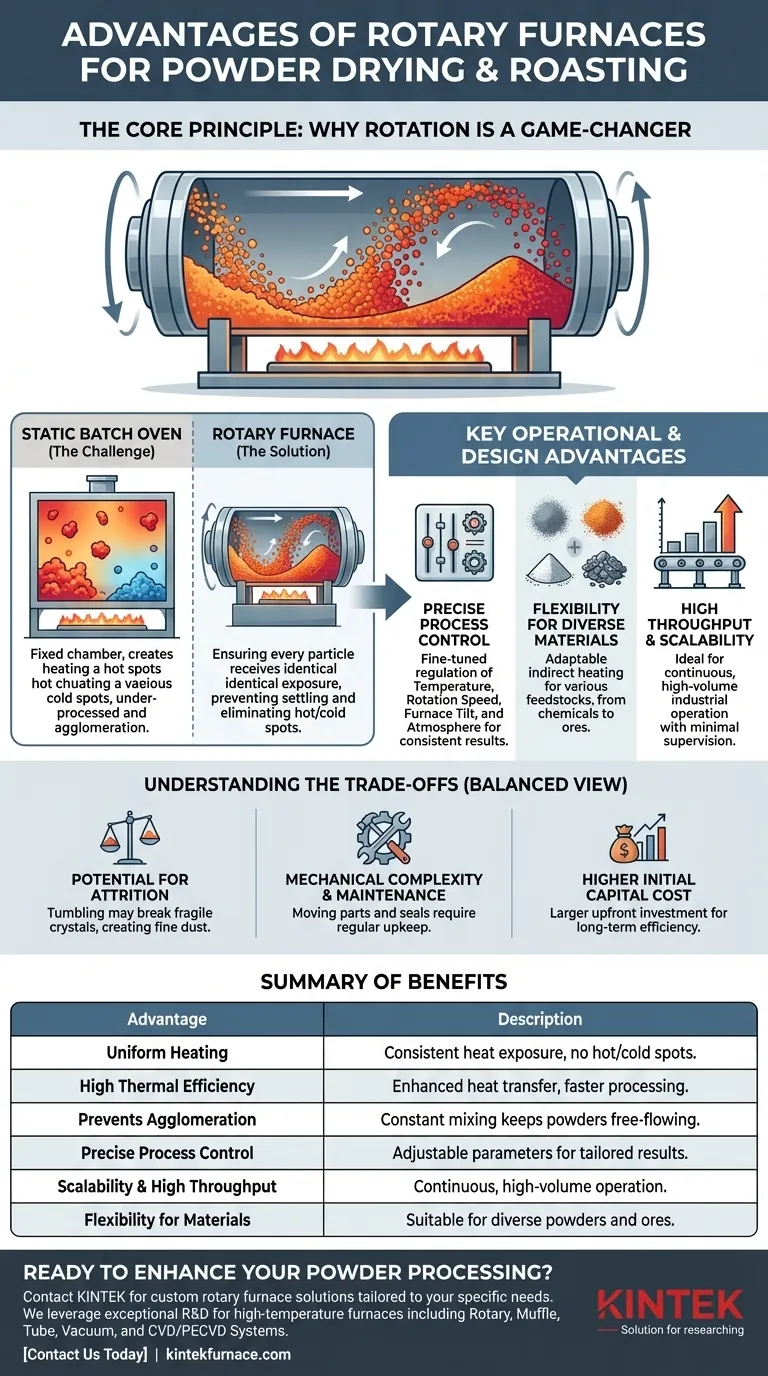

Le principe fondamental : Pourquoi la rotation change la donne

L'avantage décisif d'un four rotatif n'est pas seulement la chaleur, mais le mouvement. Cette approche dynamique le différencie des fours statiques à batch et est la source de ses principaux avantages.

Uniformité de chaleur inégalée

La rotation lente et continue soulève et fait cascader le matériau en poudre à l'intérieur du tambour chauffé. Cette action empêche tout tassement et garantit que les particules du centre de la masse sont constamment ramenées à la surface.

En conséquence, chaque particule reçoit une exposition pratiquement identique à la chaleur, éliminant les points chauds et les points froids courants dans les systèmes statiques. C'est essentiel pour obtenir des propriétés de matériau cohérentes, que vous séchiez, torréfiiez ou effectuiez une réaction chimique comme la calcination.

Efficacité de transfert de chaleur améliorée

Le mouvement de culbutage augmente considérablement l'efficacité du transfert de chaleur. En agitant constamment la poudre, le four brise les poches d'air isolantes et expose de nouvelles surfaces à la source de chaleur.

Cela permet au matériau d'atteindre la température cible plus rapidement et avec moins d'énergie gaspillée. Il en résulte des cycles de traitement plus courts et des coûts opérationnels inférieurs par rapport aux méthodes statiques.

Prévention du tassement et de l'agglomération des matériaux

Les poudres, en particulier les fines, ont tendance à s'agglomérer, à fusionner ou à se tasser lorsqu'elles sont chauffées statiquement. Cela conduit à un produit incohérent avec des grumeaux indésirables.

L'action de mélange constante d'un four rotatif maintient les particules séparées et fluides tout au long du processus. Cela empêche l'agglomération et garantit un produit final uniforme et granulaire.

Avantages opérationnels et de conception clés

Au-delà de son principe fondamental, la conception d'un four rotatif offre plusieurs avantages pratiques pour les applications industrielles et de recherche.

Contrôle précis du processus

Les fours rotatifs modernes offrent un contrôle précis des variables clés du processus. La température, la vitesse de rotation et l'angle d'inclinaison du four peuvent tous être ajustés.

- Vitesse de rotation : Contrôle le degré de mélange et le temps de résidence du matériau.

- Angle d'inclinaison : Influence la vitesse à laquelle le matériau se déplace dans le four dans un système continu, contrôlant directement le temps de traitement.

- Atmosphère : De nombreuses unités peuvent fonctionner avec une atmosphère contrôlée (par exemple, un gaz inerte comme l'azote), ce qui est essentiel pour le traitement des matériaux sensibles à l'oxygène.

Flexibilité pour divers matériaux

Le principe mécanique fonctionne également bien pour une grande variété de matières premières, des poudres chimiques fines aux minerais. Parce que le chauffage est indirect (à travers la paroi du tambour) et uniforme, il peut être adapté à de nombreuses exigences différentes de séchage et de torréfaction.

Débit élevé et évolutivité

Les fours rotatifs sont bien adaptés aux opérations continues à grand volume, ce qui en fait la pierre angulaire de nombreux processus industriels. Leur construction robuste et leurs mécanismes simples et fiables leur permettent de fonctionner pendant de longues périodes avec une supervision minimale, maximisant ainsi la capacité de production.

Comprendre les compromis

Aucune technologie n'est une solution universelle. Une évaluation objective nécessite de reconnaître les inconvénients potentiels.

Potentiel d'attrition des particules

La même action de culbutage qui assure un chauffage uniforme peut également provoquer la rupture de cristaux friables ou délicats. Cette contrainte mécanique, ou attrition, peut créer des poussières fines indésirables et modifier la distribution granulométrique du produit final. Pour les matériaux très sensibles, c'est un facteur critique à prendre en compte.

Complexité mécanique et maintenance

Comparé à un simple four statique, un four rotatif possède plus de pièces mobiles. Le tambour rotatif, les joints, le moteur d'entraînement et les paliers de support nécessitent tous une inspection et un entretien réguliers pour garantir une fiabilité à long terme. Les joints, en particulier, sont essentiels pour maintenir une atmosphère contrôlée et peuvent être un point de défaillance.

Coût d'investissement initial plus élevé

En raison de leur construction robuste et de leurs systèmes mécaniques, les fours rotatifs représentent généralement un investissement initial plus élevé que les fours à batch plus simples. Le retour sur cet investissement est réalisé grâce à un débit plus élevé, une plus grande efficacité énergétique et une qualité de produit supérieure à long terme.

Faire le bon choix pour votre poudre

Pour sélectionner la bonne technologie de traitement thermique, vous devez aligner les atouts de l'équipement avec votre objectif principal.

- Si votre objectif principal est la consistance et la qualité du produit : Le chauffage uniforme d'un four rotatif est son plus grand avantage, éliminant les points chauds et garantissant que chaque particule est traitée de manière identique.

- Si votre objectif principal est l'efficacité opérationnelle et le débit : Le transfert de chaleur amélioré et le potentiel de fonctionnement continu le rendent idéal pour la production à grand volume avec des coûts énergétiques unitaires inférieurs.

- Si votre objectif principal est le traitement de matériaux délicats ou friables : Vous devez évaluer attentivement le risque d'attrition des particules dû à l'action de culbutage et envisager des fonctionnalités telles que des vitesses de rotation réglables.

En comprenant son principe fondamental de chauffage dynamique, vous pouvez déterminer si un four rotatif est l'outil optimal pour atteindre vos objectifs de traitement spécifiques.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Chauffage uniforme | Garantit que chaque particule est exposée de manière homogène à la chaleur, éliminant les points chauds et les points froids pour des résultats homogènes. |

| Haute efficacité thermique | L'action de culbutage améliore le transfert de chaleur, réduisant la consommation d'énergie et les temps de traitement. |

| Prévient l'agglomération | Le mélange constant maintient les poudres fluides, empêchant l'agglomération et assurant un produit final uniforme. |

| Contrôle précis du processus | Vitesse de rotation, angle d'inclinaison et atmosphère réglables pour des processus de séchage et de torréfaction sur mesure. |

| Évolutivité et débit élevé | Idéal pour les opérations continues à grand volume avec une supervision minimale, augmentant la capacité de production. |

| Flexibilité pour les matériaux | Convient à diverses poudres, des produits chimiques fins aux minerais, avec des méthodes de chauffage indirect. |

Prêt à améliorer le traitement de votre poudre avec une solution de four rotatif sur mesure ? Chez KINTEK, nous exploitons une R&D exceptionnelle et une fabrication interne pour fournir des solutions de fours haute température avancées adaptées à vos besoins. Notre gamme de produits comprend des fours rotatifs, des fours à moufle, des fours tubulaires, des fours sous vide et à atmosphère, et des systèmes CVD/PECVD, tous soutenus par de solides capacités de personnalisation approfondie pour répondre précisément à vos exigences expérimentales et de production uniques. Que vous vous concentriez sur l'obtention d'une consistance de produit supérieure, l'amélioration de l'efficacité opérationnelle ou l'augmentation de vos processus, nous sommes là pour vous aider. Contactez-nous dès aujourd'shui pour discuter de la façon dont notre expertise peut bénéficier à votre laboratoire ou à votre installation industrielle !

Guide Visuel

Produits associés

- Four tubulaire rotatif à fonctionnement continu scellé sous vide Four tubulaire rotatif

- Four tubulaire rotatif divisé à zones de chauffage multiples Four tubulaire rotatif

- Four tubulaire rotatif à inclinaison sous vide de laboratoire Four tubulaire rotatif

- Four rotatif électrique Petit four rotatif pour la régénération du charbon actif

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

Les gens demandent aussi

- Quels sont les principaux avantages des fours tubulaires rotatifs ? Obtenez une uniformité et une efficacité supérieures dans le traitement thermique

- Comment les fours à tubes rotatifs prennent-ils en charge la surveillance en temps réel et le traitement continu ? Améliorez l'efficacité grâce au flux continu et à l'observation en direct

- Quelles sont les principales caractéristiques des fours à tube rotatif concernant le traitement thermique ? Obtenir un chauffage uniforme et un débit élevé

- Quels autres domaines utilisent les fours tubulaires rotatifs ? Découvrez des solutions de chauffage polyvalentes pour de multiples industries

- Quelles sont les applications courantes d'un four tubulaire rotatif ? Obtenez un chauffage uniforme pour les poudres et les granulés