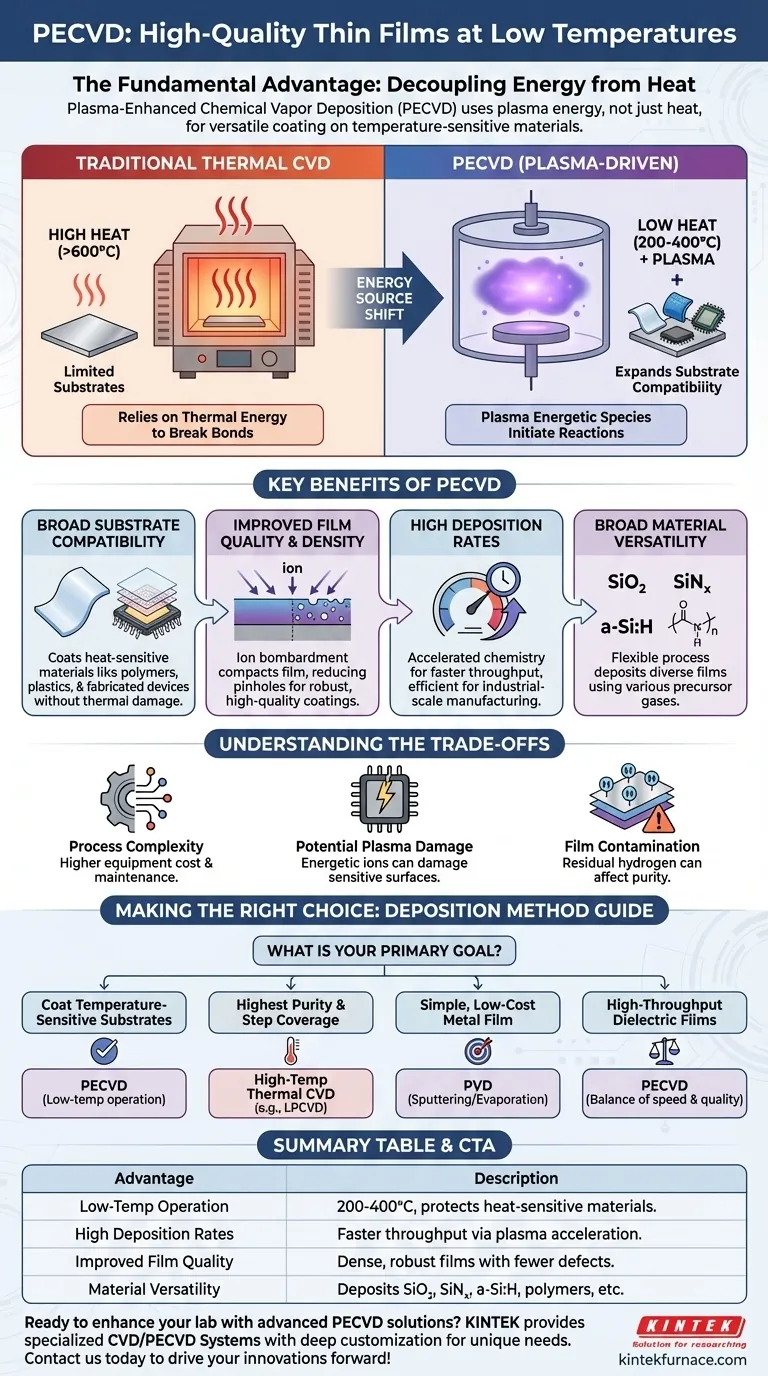

L'avantage fondamental du PECVD est sa capacité à déposer des couches minces de haute qualité à des températures nettement inférieures à celles des méthodes traditionnelles de dépôt chimique en phase vapeur (CVD). En utilisant un plasma riche en énergie pour piloter les réactions chimiques au lieu d'une chaleur élevée, le PECVD permet de revêtir des matériaux sensibles à la température tels que les plastiques, les polymères et les dispositifs électroniques complexes sans provoquer de dommages thermiques.

La valeur fondamentale du PECVD réside dans le découplage de l'énergie nécessaire au dépôt de la chaleur thermique. Ce principe unique le rend polyvalent, permettant une combinaison de traitement à basse température, de vitesses de dépôt élevées et de la création de films denses et de haute qualité sur une vaste gamme de substrats.

Le mécanisme fondamental : la chimie pilotée par plasma

Pour comprendre les avantages du PECVD, vous devez d'abord comprendre en quoi il diffère des processus thermiques traditionnels.

Le CVD traditionnel repose sur la chaleur

Dans un processus CVD thermique standard, les gaz précurseurs doivent être chauffés à des températures très élevées (souvent >600°C). Cette énergie thermique est nécessaire pour rompre les liaisons chimiques et initier les réactions menant au dépôt du film.

Cette exigence de chaleur élevée limite considérablement les types de matériaux pouvant être utilisés comme substrats.

Le PECVD remplace la chaleur par le plasma

Le PECVD fonctionne à des températures beaucoup plus basses (typiquement 200-400°C) car il introduit une nouvelle source d'énergie : le plasma.

Un champ électrique est utilisé pour ioniser les gaz précurseurs, créant un plasma — un environnement hautement réactif d'ions, d'électrons et de radicaux libres. Ces espèces énergétiques peuvent initier des réactions chimiques et déposer un film sans nécessiter d'énergie thermique intense.

Avantages clés du PECVD

Ce mécanisme à basse température piloté par plasma crée plusieurs avantages distincts par rapport à d'autres méthodes telles que le CVD thermique et le dépôt physique en phase vapeur (PVD).

Élargit la compatibilité des substrats

C'est l'avantage le plus significatif. Le PECVD permet le dépôt sur des matériaux qui fondraient, se déformeraient ou seraient endommagés par des processus à haute température.

Ceci inclut les polymères, les plastiques et les plaquettes semi-conductrices entièrement fabriquées avec des structures métalliques préexistantes.

Améliore la qualité et la densité du film

Le bombardement ionique qui se produit pendant le processus PECVD peut avoir un effet bénéfique. Il compacte le film en croissance, résultant en un revêtement plus dense et plus robuste avec moins de trous d'épingle par rapport à certaines autres méthodes à basse température.

Cela conduit à des films de haute qualité avec d'excellentes propriétés électriques et mécaniques, cruciales pour les applications dans les semi-conducteurs et l'optique.

Permet des vitesses de dépôt élevées

L'environnement plasma hautement réactif accélère la chimie du dépôt. Par conséquent, le PECVD peut atteindre des vitesses de dépôt significativement plus élevées que les techniques PVD comme le pulvérisation cathodique, en particulier pour les matériaux diélectriques.

Cela le rend très efficace pour la fabrication industrielle où le débit est un facteur critique.

Offre une grande polyvalence des matériaux

Le processus plasma est flexible et peut être utilisé avec une large gamme de gaz précurseurs. Cela permet le dépôt d'une gamme variée de matériaux.

Les exemples courants comprennent le dioxyde de silicium (SiO₂), le nitrure de silicium (SiNₓ), le silicium amorphe (a-Si:H) et même certains polymères, offrant une immense flexibilité pour la fabrication de dispositifs.

Comprendre les compromis

Aucune technologie n'est sans ses limites. Une véritable expertise nécessite de comprendre non seulement les avantages, mais aussi les inconvénients potentiels.

Complexité du processus et de l'équipement

Les systèmes PECVD sont plus complexes que leurs homologues CVD thermique ou PVD. Ils nécessitent des alimentations électriques à radiofréquence (RF), des réseaux d'adaptation d'impédance et des commandes de processus sophistiquées pour maintenir un plasma stable.

Cette complexité supplémentaire peut se traduire par des coûts d'équipement initiaux plus élevés et des frais d'entretien accrus.

Risque de dommages induits par le plasma

Les mêmes ions énergétiques qui améliorent la densité du film peuvent également endommager le substrat ou le film en croissance si le processus n'est pas soigneusement contrôlé. C'est une préoccupation particulière dans la fabrication de dispositifs électroniques sensibles.

Contamination du film

Étant donné que les précurseurs PECVD contiennent souvent de l'hydrogène (par exemple, silane, SiH₄), les films résultants peuvent incorporer une quantité importante d'hydrogène résiduel. Bien que parfois bénéfique, cela peut être préjudiciable pour certaines applications électroniques haute performance où la pureté du film est primordiale.

Faire le bon choix pour votre objectif

La sélection d'une méthode de dépôt dépend entièrement des contraintes spécifiques et des résultats souhaités de votre projet.

- Si votre objectif principal est de revêtir des substrats sensibles à la température : Le PECVD est presque toujours le choix supérieur en raison de son fonctionnement à basse température.

- Si votre objectif principal est d'obtenir la pureté du film et la couverture de marche la plus élevée possible : Le CVD thermique à haute température (comme le LPCVD) peut être une meilleure option, à condition que votre substrat puisse supporter la chaleur.

- Si votre objectif principal est de déposer un film métallique simple et pur à faible coût : Une méthode PVD telle que le pulvérisation cathodique ou l'évaporation est souvent plus simple et plus économique.

- Si votre objectif principal est le dépôt à haut débit de films diélectriques : Le PECVD offre un excellent équilibre entre vitesse, qualité et compatibilité à basse température.

En fin de compte, le PECVD est un outil puissant et polyvalent qui résout le défi critique de déposer des films de haute qualité sans chaleur élevée.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Fonctionnement à basse température | Permet le dépôt sur des matériaux sensibles à la chaleur tels que les plastiques et les polymères sans dommages thermiques, généralement à 200-400°C. |

| Vitesses de dépôt élevées | Les réactions pilotées par plasma accélèrent la croissance du film, offrant un débit plus rapide que de nombreuses méthodes PVD. |

| Qualité de film améliorée | Le bombardement ionique se traduit par des films denses et robustes avec moins de défauts, idéaux pour l'électronique et l'optique. |

| Large compatibilité des substrats | Fonctionne avec une large gamme de matériaux, y compris les polymères et les plaquettes semi-conductrices préfabriquées. |

| Polyvalence des matériaux | Dépose divers films tels que le dioxyde de silicium, le nitrure de silicium et le silicium amorphe à l'aide de précurseurs flexibles. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions PECVD avancées ? En s'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des systèmes de fours à haute température, y compris nos systèmes CVD/PECVD spécialisés. Notre solide capacité de personnalisation profonde garantit des solutions précises pour vos besoins expérimentaux uniques, de la fabrication de semi-conducteurs à la recherche sur les matériaux. Contactez-nous dès aujourd'hui pour discuter de la manière dont notre technologie PECVD peut faire progresser vos innovations !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quels sont les principaux composants d'un système PECVD ? Débloquez le dépôt de couches minces à basse température

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Qu'est-ce que le PECVD et en quoi diffère-t-il du CVD traditionnel ? Débloquer le dépôt de couches minces à basse température