En bref, le principal avantage du traitement à basse température du PECVD est sa capacité à déposer des films minces de haute qualité sans causer de dommages thermiques. Cette capacité est essentielle pour la construction de dispositifs électroniques modernes qui reposent sur des structures complexes, multicouches et des matériaux sensibles à la température. En utilisant le plasma au lieu d'une chaleur élevée pour déclencher les réactions chimiques, le PECVD préserve l'intégrité des composants sous-jacents.

La valeur fondamentale du PECVD à basse température n'est pas seulement une amélioration mineure ; elle élargit fondamentalement l'univers de ce qui peut être fabriqué. Elle permet la création de dispositifs avancés sur des substrats sensibles qui seraient détruits par les hautes températures des méthodes de dépôt conventionnelles.

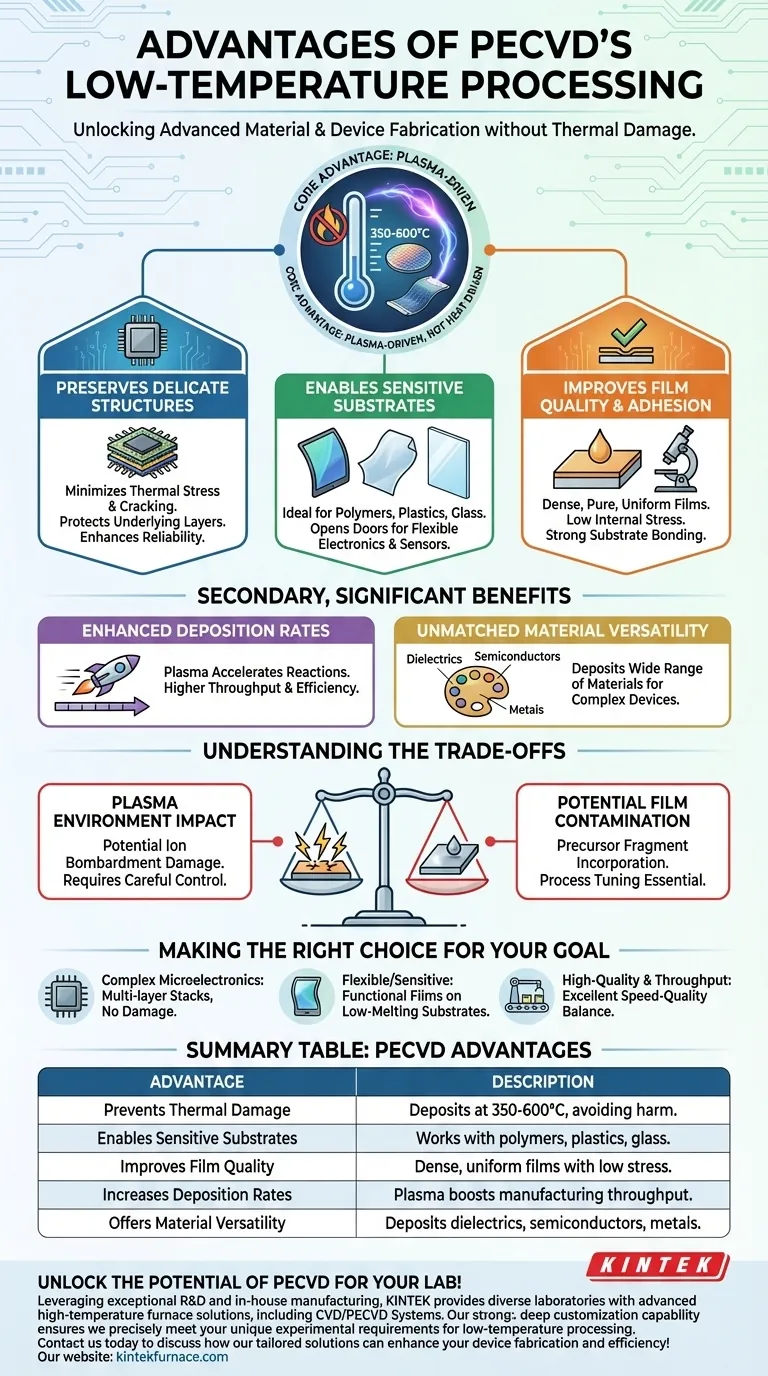

Pourquoi la basse température change la donne

Le dépôt chimique en phase vapeur (CVD) traditionnel s'appuie sur des températures élevées (souvent >600°C) pour fournir l'énergie nécessaire aux réactions chimiques. Bien qu'efficace, cette énergie thermique est indiscriminée et crée des défis importants. Le PECVD surmonte ces problèmes en utilisant une source d'énergie – le plasma – qui n'est pas basée sur la chaleur.

Préservation des structures de dispositifs délicates

Dans la fabrication de semi-conducteurs, les dispositifs sont construits couche par couche. Chaque nouvelle couche ne doit pas endommager celles déjà présentes.

Les températures élevées provoquent un stress thermique, car les différents matériaux se dilatent et se contractent à des vitesses différentes. Cela conduit à des fissures, un décollement et une perte d'intégrité structurelle, entraînant finalement une défaillance du dispositif.

Le PECVD fonctionne à des températures beaucoup plus basses (typiquement 350-600°C), minimisant ce stress et préservant les structures complexes et préexistantes sur une tranche. Cela améliore directement les performances et la fiabilité des dispositifs.

Permettre une plus grande variété de substrats

De nombreuses technologies prometteuses, comme l'électronique flexible ou les capteurs avancés, ne peuvent pas être construites sur des plaquettes de silicium traditionnelles. Elles nécessitent des substrats qui ne peuvent pas supporter une chaleur élevée.

La capacité à basse température du PECVD le rend idéal pour le dépôt de films sur des matériaux sensibles à la température tels que les polymères, les plastiques et certains types de verre. Cela ouvre des applications impossibles avec les processus à haute température.

Amélioration de la qualité et de l'adhérence du film

On pourrait supposer qu'une température plus basse signifie une qualité inférieure, mais le PECVD contredit cela. L'énergie nécessaire pour déclencher la réaction de dépôt provient des espèces hautement réactives du plasma, et pas seulement de la chaleur.

Ce processus piloté par plasma permet la croissance de films denses, purs et uniformes. Les films résultants présentent une faible contrainte interne et une excellente adhérence au substrat, car ils ne sont pas formés sous la contrainte d'une dilatation et d'une contraction thermiques extrêmes.

Les avantages secondaires, mais significatifs

Au-delà de la prévention des dommages thermiques, la nature centrée sur le plasma du PECVD offre d'autres avantages puissants.

Taux de dépôt améliorés

Les électrons de haute énergie au sein du plasma accélèrent considérablement les réactions chimiques nécessaires au dépôt de film.

Cela permet au PECVD d'atteindre des taux de dépôt élevés même à basses températures, ce qui entraîne un débit de fabrication et une efficacité accrus par rapport à de nombreuses méthodes thermiques conventionnelles.

Polyvalence matérielle inégalée

Parce que le processus n'est pas limité par la stabilité thermique du substrat, le PECVD peut être utilisé pour déposer une gamme exceptionnellement large de matériaux.

Cela inclut les diélectriques (comme le nitrure de silicium et le dioxyde de silicium), les semi-conducteurs et même les métaux. Cette polyvalence en fait une technologie fondamentale pour la fabrication de dispositifs complexes multi-matériaux.

Comprendre les compromis

Bien que puissant, le PECVD n'est pas sans ses complexités. L'introduction du plasma, tout en résolvant le problème de la chaleur, crée son propre ensemble de variables à gérer.

L'impact de l'environnement plasma

Les ions de haute énergie dans le plasma peuvent, s'ils ne sont pas correctement contrôlés, causer des dommages physiques au substrat ou au film par bombardement ionique. Cela peut créer des défauts qui affectent les performances électriques.

Potentiel de contamination du film

Les réactions chimiques dans le PECVD sont complexes. Il est possible que des fragments de précurseur, tels que l'hydrogène, soient incorporés dans le film en croissance. Cela peut altérer les propriétés électriques ou optiques souhaitées du film. Un réglage minutieux du processus est nécessaire pour minimiser ces effets.

Faire le bon choix pour votre objectif

Le choix du PECVD est une décision stratégique basée sur vos exigences spécifiques en matière de matériaux et de dispositifs.

- Si votre objectif principal est la microélectronique complexe : Le PECVD est essentiel pour déposer des films dans un empilement multicouche sans endommager les circuits intégrés sous-jacents.

- Si votre objectif principal est l'électronique flexible ou les matériaux sensibles : Le PECVD est le choix par défaut pour le dépôt de films fonctionnels sur des polymères, des plastiques ou d'autres substrats à bas point de fusion.

- Si votre objectif principal est d'obtenir des films de haute qualité avec un débit élevé : Le PECVD offre un excellent équilibre entre vitesse et qualité, en particulier pour le dépôt de revêtements épais ou la couverture uniforme de grandes surfaces.

En fin de compte, la capacité à basse température du PECVD est ce qui permet la fabrication des matériaux et des dispositifs électroniques les plus avancés d'aujourd'hui.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Prévention des dommages thermiques | Dépôt de films à 350-600°C, évitant d'endommager les structures et matériaux délicats. |

| Permet l'utilisation de substrats sensibles | Fonctionne avec les polymères, les plastiques et le verre, élargissant les possibilités d'application. |

| Améliore la qualité du film | Le processus piloté par plasma assure des films denses et uniformes avec une faible contrainte et une forte adhérence. |

| Augmente les taux de dépôt | Le plasma à haute énergie accélère les réactions, augmentant le débit de fabrication. |

| Offre une polyvalence matérielle | Dépôt de diélectriques, de semi-conducteurs et de métaux pour la fabrication de dispositifs divers. |

Libérez le potentiel du PECVD pour votre laboratoire ! S'appuyant sur une R&D et une fabrication interne exceptionnelles, KINTEK fournit à divers laboratoires des solutions avancées de fours à haute température, y compris des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques pour le traitement à basse température. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer la fabrication et l'efficacité de vos dispositifs !

Guide Visuel

Produits associés

- RF PECVD System Radio Frequency Plasma Enhanced Chemical Vapor Deposition (dépôt chimique en phase vapeur assisté par plasma)

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

Les gens demandent aussi

- Quel rôle le PECVD joue-t-il dans les revêtements optiques ? Essentiel pour le dépôt de films à basse température et de haute précision

- Qu'est-ce qu'un équipement PECVD ? Un guide sur le dépôt de couches minces à basse température

- Comment le dioxyde de silicium (SiO2) est-il utilisé dans les applications PECVD ? Rôles clés dans la microfabrication

- Quel est le deuxième avantage du dépôt au sein d'une décharge dans le PECVD ? Améliorer la qualité du film grâce au bombardement ionique

- Quels gaz sont utilisés dans le système PECVD ? Optimisez le dépôt de couches minces grâce à une sélection précise des gaz