À la base, le dépôt chimique en phase vapeur assisté par plasma (PECVD) est un processus qui permet d'obtenir un dépôt de film de haute qualité sans nécessiter une chaleur extrême. Ses principaux avantages sont la capacité à fonctionner à basse température (généralement en dessous de 400°C), à produire des films très uniformes avec d'excellentes propriétés, et à atteindre des taux de dépôt significativement plus rapides que de nombreuses méthodes alternatives. Cette combinaison le rend particulièrement adapté au revêtement de matériaux sensibles à la température et à la fabrication à haut débit.

L'avantage fondamental du PECVD est sa capacité à utiliser l'énergie du plasma, plutôt qu'une chaleur élevée, pour déclencher les réactions chimiques nécessaires au dépôt de film. Cela découple la qualité du film du budget thermique du substrat, ouvrant ainsi un vaste éventail de possibilités pour l'ingénierie avancée des matériaux sur des substrats sensibles.

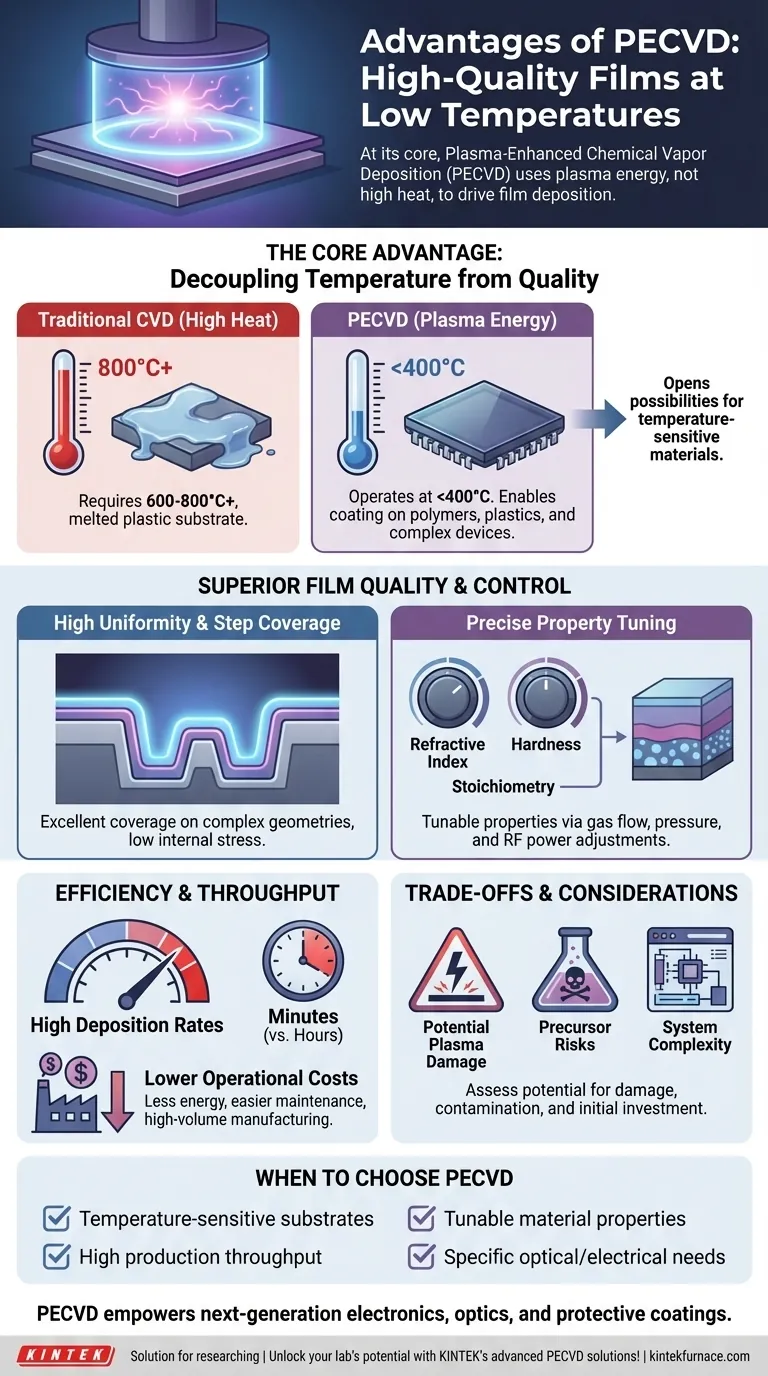

L'avantage principal : Découpler la température de la qualité

L'avantage le plus significatif du PECVD est son fonctionnement à basse température, ce qui modifie fondamentalement ce qui est possible en matière de dépôt de couches minces. Il rompt la dépendance traditionnelle à l'énergie thermique pour créer des matériaux de haute qualité.

Fonctionnement à basses températures

Contrairement au dépôt chimique en phase vapeur (CVD) conventionnel qui nécessite souvent des températures de 600 à 800°C ou plus, le PECVD fonctionne généralement autour de 350°C.

Ce budget thermique inférieur est essentiel pour déposer des films sur des substrats qui ne peuvent pas supporter une chaleur élevée. Cela inclut les polymères, les plastiques et les dispositifs semi-conducteurs complexes qui possèdent déjà des couches métalliques ou d'autres structures qui seraient endommagées par des températures élevées.

Obtenir des films uniformes et de haute qualité

L'environnement du plasma fournit l'énergie nécessaire pour dissocier les gaz précurseurs et permettre les réactions de surface, compensant le manque d'énergie thermique. Il en résulte des films aux caractéristiques exceptionnelles.

Le PECVD est reconnu pour déposer des films avec une uniformité élevée sur l'ensemble du substrat et une excellente couverture de marche, ce qui signifie qu'il peut recouvrir uniformément des géométries complexes et non planes. Les films résultants présentent également une faible contrainte interne, ce qui les rend moins sujets à la fissuration et améliore l'adhérence au substrat.

Obtenir un contrôle précis des propriétés du film

Le processus plasma offre aux ingénieurs un degré élevé de contrôle sur le matériau final. En ajustant des paramètres tels que le débit de gaz, la pression et la puissance RF, il est possible d'ajuster précisément les propriétés du film.

Cela inclut le contrôle de la stœchiométrie (le rapport exact des éléments dans un composé), de l'indice de réfraction, de la dureté et des caractéristiques électriques. Ce niveau de contrôle est essentiel pour fabriquer des revêtements optiques, des diélectriques et des couches protectrices avec des exigences de performance spécifiques.

Augmenter l'efficacité et le rendement

Au-delà de ses capacités techniques, le PECVD offre des avantages économiques et de production significatifs, en faisant une solution rentable pour de nombreuses industries, en particulier dans la fabrication à grand volume.

Accélération des taux de dépôt

Le plasma améliore considérablement le taux de réactions chimiques, permettant au PECVD d'atteindre des taux de dépôt élevés. Cela signifie que les films peuvent souvent être déposés en quelques minutes plutôt qu'en plusieurs heures comme l'exigent certaines méthodes traditionnelles.

Cette vitesse se traduit directement par un débit de production plus élevé, réduisant le temps de fabrication et le coût par tranche ou par pièce.

Réduction des coûts d'exploitation

L'efficacité du PECVD s'étend à son empreinte opérationnelle. Le fonctionnement à basse température consomme moins d'énergie en éliminant le besoin de fours gourmands en énergie.

De plus, de nombreux systèmes PECVD sont conçus pour un nettoyage relativement facile de la chambre, ce qui réduit les temps d'arrêt des équipements et augmente l'efficacité globale de la production.

Comprendre les compromis et les considérations

Bien que puissant, le PECVD n'est pas une solution universelle. Une évaluation objective nécessite de comprendre ses limites potentielles.

Potentiel de dommages induits par le plasma

Les ions de haute énergie au sein du plasma peuvent, dans certains cas, causer des dommages à la surface d'un substrat extrêmement sensible ou au film déposé. C'est une considération critique pour certaines applications électroniques ou optiques où même un dommage superficiel minimal est inacceptable.

Risques liés aux précurseurs et à la contamination

Comme tous les procédés CVD, le PECVD repose sur des précurseurs chimiques qui peuvent être dangereux ou toxiques. Plus spécifiquement au PECVD, le plasma peut parfois incorporer des éléments des gaz précurseurs (comme l'hydrogène) dans le film sous forme d'impuretés, ce qui peut affecter ses performances.

Complexité et coût du système

Un système PECVD, avec sa chambre à vide, son système d'alimentation en gaz et son générateur de plasma RF, est plus complexe qu'un simple four thermique. Cela peut entraîner un investissement initial plus élevé et nécessiter une maintenance et un contrôle de processus plus sophistiqués.

Faire le bon choix pour votre application

Le choix de la bonne technique de dépôt dépend entièrement des contraintes et des objectifs spécifiques de votre projet.

- Si votre objectif principal est les substrats sensibles à la température : Le PECVD est le choix évident pour déposer des films de haute qualité sur des polymères, des plastiques ou des dispositifs entièrement fabriqués sans causer de dommages thermiques.

- Si votre objectif principal est un débit de production élevé : Les taux de dépôt élevés et l'efficacité opérationnelle du PECVD le rendent idéal pour une fabrication rentable et à grand volume.

- Si votre objectif principal est des propriétés de matériau ajustables : Le PECVD offre un contrôle supérieur pour l'ingénierie de films avec un indice de réfraction, un niveau de contrainte ou une dureté spécifiques.

- Si votre objectif principal est une pureté absolue du film sans aucun dommage de surface : Vous devrez peut-être envisager des alternatives comme le dépôt de couche atomique (ALD) ou le CVD basse pression si votre substrat est extrêmement sensible au plasma et nécessite les niveaux d'impureté les plus bas possibles.

En permettant la création de films haute performance sans chaleur élevée, le PECVD favorise le développement de la prochaine génération d'électronique, d'optique et de revêtements protecteurs.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Fonctionnement à basse température | Permet le dépôt sur des matériaux sensibles à la chaleur comme les polymères et les semi-conducteurs sans dommage, généralement en dessous de 400°C. |

| Films uniformes de haute qualité | Offre une excellente couverture de marche, de faibles contraintes internes et une adhérence supérieure pour des revêtements constants. |

| Contrôle précis des propriétés | Permet d'ajuster la stœchiométrie, l'indice de réfraction, la dureté et les caractéristiques électriques via les paramètres du plasma. |

| Taux de dépôt élevés | Accélère la production grâce à une croissance de film plus rapide, réduisant le temps et les coûts de fabrication. |

| Coûts d'exploitation réduits | Réduit la consommation d'énergie et les temps d'arrêt grâce à des processus efficaces à faible chaleur et une maintenance facile. |

Libérez tout le potentiel de votre laboratoire avec les solutions PECVD avancées de KINTEK ! Forts d'une R&D exceptionnelle et d'une fabrication interne, nous fournissons à divers laboratoires des systèmes de four à haute température, y compris des systèmes CVD/PECVD, conçus pour la précision et l'efficacité. Notre forte capacité de personnalisation approfondie garantit que nous répondons à vos besoins expérimentaux uniques, en fournissant des films uniformes de haute qualité pour les substrats sensibles à la température et les applications à haut débit. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos systèmes PECVD sur mesure peuvent améliorer votre ingénierie des matériaux et stimuler l'innovation dans vos projets !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Quels sont les avantages de l'utilisation du CVD ? Obtenez des films minces de haute pureté et conformes pour vos applications

- Quelles sont les classifications de la CVD basées sur les caractéristiques de la vapeur ? Optimisez votre processus de dépôt de couches minces

- Qu'est-ce que le nitrure de silicium déposé par plasma et quelles sont ses propriétés ? Découvrez son rôle dans l'efficacité des cellules solaires

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures