Les principaux avantages des éléments chauffants modernes pour fours à moufle sont leur capacité à atteindre des températures de fonctionnement nettement plus élevées, à fournir une distribution de chaleur plus uniforme et à améliorer l'efficacité globale du processus. Ces avancées ont élargi les capacités du four, passant d'un simple traitement thermique à des applications métallurgiques sophistiquées qui n'étaient pas possibles auparavant.

L'évolution des matériaux d'éléments chauffants a transformé le four à moufle d'une chambre de chaleur de base en un outil de précision. Les éléments modernes comme le disiliciure de molybdène ne sont pas seulement une amélioration ; ils constituent une technologie habilitante pour les processus industriels avancés tels que le moulage par injection de métal.

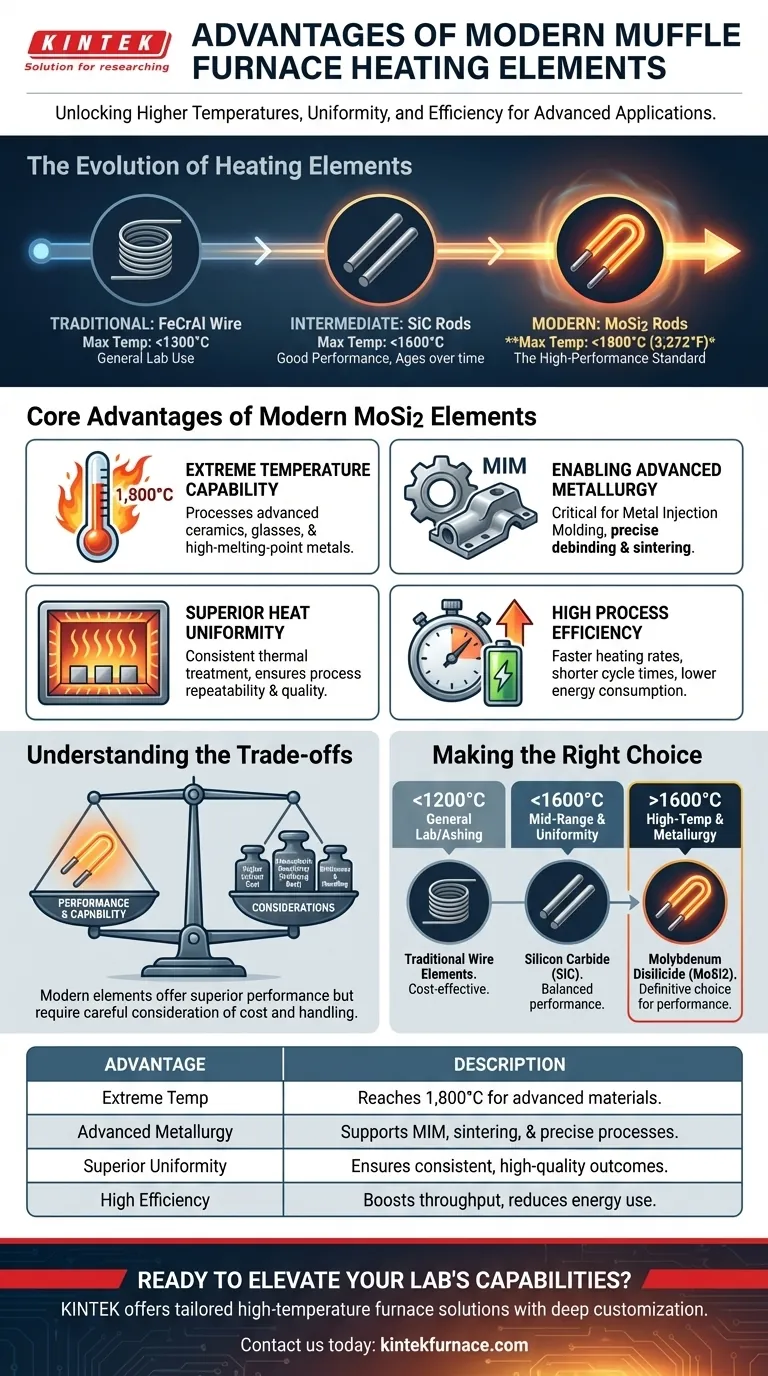

L'évolution des éléments chauffants de four

Pour comprendre les avantages des éléments modernes, il est utile de les comparer à leurs prédécesseurs. Le type d'élément utilisé détermine directement les capacités de performance du four.

Traditionnel : Éléments à fil électrique (FeCrAl)

Les fours à moufle traditionnels utilisent souvent des fils en alliage de fer-chrome-aluminium (FeCrAl), parfois connus sous le nom de Kanthal. Ils sont fiables et rentables pour les applications d'usage général.

Cependant, leur principale limite est une température de fonctionnement maximale généralement comprise entre 1200 et 1300°C, ce qui est insuffisant pour de nombreux besoins modernes en science des matériaux et en métallurgie.

Intermédiaire : Barres en carbure de silicium (SiC)

Les barres en carbure de silicium représentent une avancée significative par rapport aux éléments à fil. Elles peuvent fonctionner à des températures plus élevées, souvent jusqu'à 1600°C.

Les éléments SiC offrent de bonnes performances et sont utilisés dans de nombreux environnements industriels et de laboratoire. Cependant, ils peuvent se dégrader avec le temps, leur résistance électrique augmentant, ce qui nécessite des ajustements périodiques de l'alimentation électrique.

Moderne : Barres en disiliciure de molybdène (MoSi2)

Le disiliciure de molybdène (souvent abrégé en MoSi2) est la norme actuelle pour les fours à moufle haute performance et haute température.

Ces éléments peuvent fonctionner de manière fiable à des températures extrêmes, atteignant jusqu'à 1 800°C (3 272°F). Cette capacité est le moteur des principaux avantages des fours modernes.

Avantages fondamentaux des éléments MoSi2 modernes

L'utilisation de matériaux tels que le disiliciure de molybdène offre des avantages clairs et mesurables qui ouvrent de nouvelles capacités de traitement.

Avantage 1 : Capacité de température extrême

La capacité d'atteindre 1 800°C est l'avantage le plus significatif. Cela ouvre la porte au traitement de céramiques avancées, de verres et de métaux ayant des points de fusion très élevés.

Avantage 2 : Habilitation de la métallurgie avancée

Cette capacité à haute température permet directement des processus sophistiqués qui sont essentiels dans la fabrication moderne.

Les exemples incluent le déliantage et la frittage pour le moulage par injection de métal (MIM), où un contrôle précis de la température à des niveaux très élevés est requis pour produire des pièces métalliques denses sous forme finale.

Avantage 3 : Uniformité de chaleur supérieure

Les éléments chauffants modernes sont conçus pour une cohérence de température exceptionnelle dans toute la chambre du four.

Cette uniformité est essentielle pour la répétabilité des processus et pour garantir que chaque pièce d'un lot reçoit le même traitement thermique, évitant ainsi les défauts et améliorant la qualité.

Avantage 4 : Haute efficacité du processus

Les éléments MoSi2 peuvent souvent supporter des taux de chauffage plus rapides par rapport aux matériaux plus anciens. Cela réduit les temps de cycle, augmente le débit du laboratoire ou de l'usine et diminue la consommation d'énergie par cycle.

Comprendre les compromis

Bien que les éléments modernes offrent des performances supérieures, ils présentent un ensemble de considérations différent par rapport aux matériaux traditionnels.

Coût initial

Les matériaux avancés comme le carbure de silicium et le disiliciure de molybdène sont plus coûteux que les éléments à fil FeCrAl traditionnels. L'investissement initial dans le four sera plus élevé.

Sensibilité atmosphérique

Les éléments MoSi2 fonctionnent mieux et ont la plus longue durée de vie dans les atmosphères oxydantes (comme l'air), où ils forment une couche protectrice et autonettoyante de verre de silice à leur surface. Leurs performances peuvent être compromises dans certaines atmosphères réductrices.

Fragilité et manipulation

Contrairement aux fils métalliques ductiles, les éléments SiC et MoSi2 sont à base de céramique et sont cassants à température ambiante. Ils nécessitent une manipulation prudente lors de l'installation et de l'entretien du four pour éviter la rupture.

Faire le bon choix pour votre objectif

La sélection d'un four nécessite de faire correspondre la technologie de l'élément chauffant à vos exigences de processus spécifiques et à votre budget.

- Si votre objectif principal est le travail général de laboratoire ou l'incinération en dessous de 1200°C : Un four avec des éléments à fil électrique traditionnels (FeCrAl) est le choix le plus rentable et le plus approprié.

- Si votre objectif principal est les applications de milieu de gamme (jusqu'à 1600°C) nécessitant une bonne uniformité : Un four avec des éléments en carbure de silicium (SiC) offre un compromis équilibré entre performance et coût.

- Si votre objectif principal est la métallurgie à haute température, le frittage ou la recherche sur les matériaux avancés (au-dessus de 1600°C) : Un four avec des éléments en disiliciure de molybdène (MoSi2) est le choix nécessaire et définitif pour la performance.

En fin de compte, comprendre la technologie de l'élément chauffant est la clé pour sélectionner un four capable de répondre véritablement aux exigences de votre application.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Capacité de température extrême | Atteint jusqu'à 1 800°C, permettant le traitement de céramiques avancées et de métaux à point de fusion élevé. |

| Habilitation de la métallurgie avancée | Supporte des processus tels que le moulage par injection de métal (MIM) pour un déliantage et un frittage précis. |

| Uniformité de chaleur supérieure | Assure une distribution de température cohérente pour des résultats répétables et de haute qualité. |

| Haute efficacité du processus | Des taux de chauffage plus rapides réduisent les temps de cycle et la consommation d'énergie, augmentant le débit. |

Prêt à améliorer les capacités de votre laboratoire avec des solutions de fours haute température avancées ? KINTEK tire parti d'une R&D exceptionnelle et d'une fabrication interne pour fournir à divers laboratoires des systèmes de fours sur mesure, y compris des fours à moufle, à tube, rotatifs, sous vide et atmosphériques, ainsi que des systèmes CVD/PECVD. Notre solide capacité de personnalisation approfondie garantit que nous répondons précisément à vos besoins expérimentaux uniques. Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions peuvent améliorer votre efficacité et vos résultats !

Guide Visuel

Produits associés

- Four à moufle de laboratoire avec levage par le bas

- 1400℃ Four à moufle pour laboratoire

- 1700℃ Four à moufle à haute température pour laboratoire

- 1800℃ Four à moufle à haute température pour laboratoire

- Four tubulaire à quartz de laboratoire multizone Four tubulaire

Les gens demandent aussi

- Quelles sont les conditions environnementales critiques pour la céramisation du SiOC ? Maîtriser l'oxydation précise et le contrôle thermique

- Quelles substances sont interdites dans la chambre du four ? Prévenir les défaillances catastrophiques

- Quel est le rôle clé d'un four à moufle dans le prétraitement des boues de bore et de la szaibelyite ? Augmenter l'efficacité du processus

- Quelle est la fonction principale d'un four à moufle pour le BaTiO3 ? Maîtriser la calcination à haute température pour la synthèse de céramiques

- Quel rôle le four à moufle joue-t-il dans la préparation des matériaux de support de MgO ? Activation du catalyseur maître