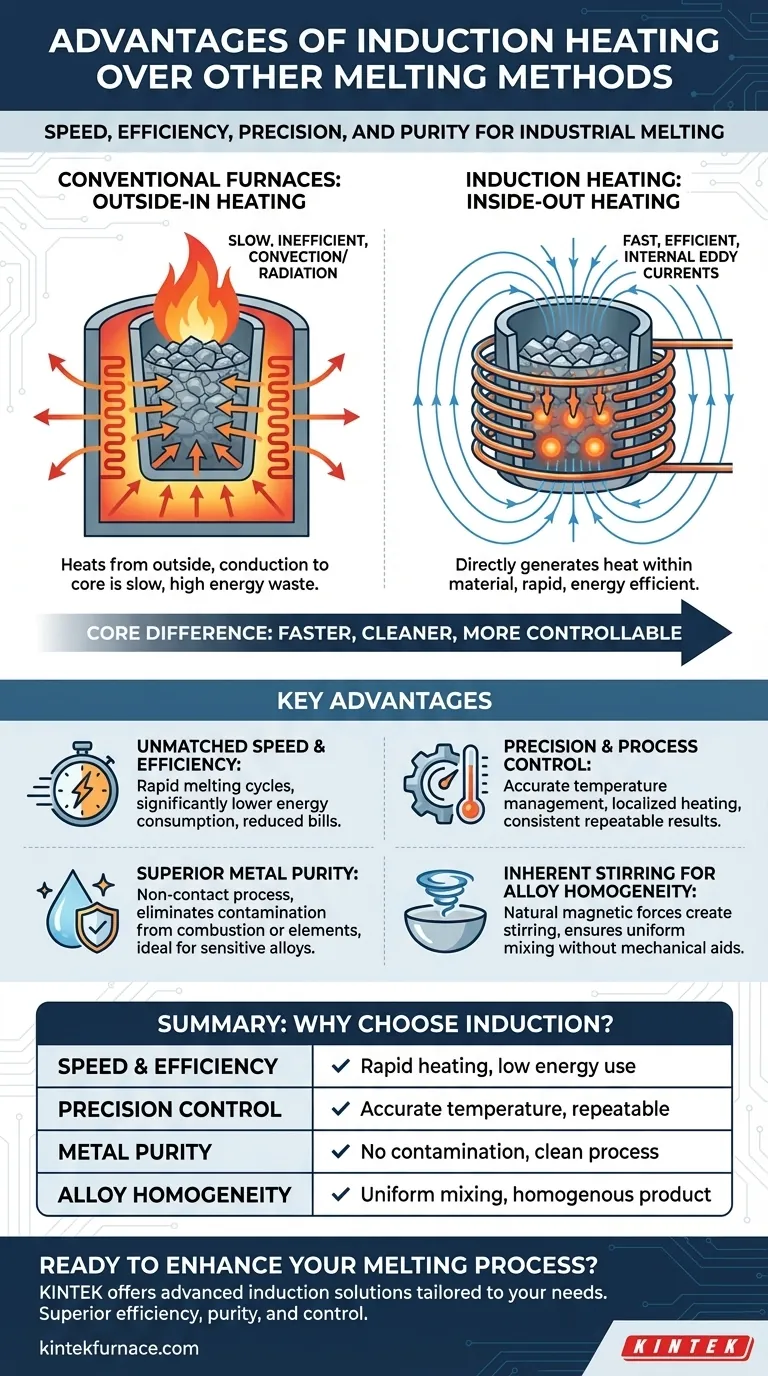

Dans le monde de la fusion industrielle, les principaux avantages du chauffage par induction par rapport à des méthodes comme les fours à gaz ou à résistance sont sa vitesse supérieure, son efficacité, sa précision et la grande pureté du métal en fusion final. Cela s'explique par le fait que l'induction génère de la chaleur directement à l'intérieur du matériau lui-même, au lieu de l'appliquer à partir d'une source externe, ce qui conduit à un processus plus rapide, plus propre et plus contrôlable.

La différence fondamentale est simple mais profonde : les fours conventionnels chauffent les matériaux de l'extérieur vers l'intérieur, tandis que le chauffage par induction fonctionne de l'intérieur vers l'extérieur. Cette distinction fondamentale est la source de presque tous les avantages offerts par l'induction, de l'efficacité énergétique à la qualité métallurgique.

Le principe de base : chauffer de l'intérieur vers l'extérieur

Pour comprendre pourquoi l'induction est si efficace, vous devez d'abord saisir son mécanisme de chauffage unique. Ce n'est pas seulement une source de carburant alternative ; c'est une approche complètement différente pour transférer l'énergie thermique.

Comment fonctionne l'induction

Le chauffage par induction utilise un champ magnétique alternatif puissant généré par une bobine en cuivre. Lorsqu'un matériau conducteur, comme le métal, est placé à l'intérieur de ce champ, il induit des courants électriques (appelés courants de Foucault) directement dans le métal. La résistance naturelle du matériau à ces courants génère une chaleur immédiate et localisée.

Le contraste avec les fours conventionnels

Les fours traditionnels à gaz et à résistance électrique fonctionnent selon les principes de la convection et du rayonnement. Ils chauffent une enceinte ou un élément chauffant à une température très élevée, qui transfère ensuite lentement cette chaleur à la surface du matériau. La chaleur doit ensuite se propager de l'extérieur du matériau vers son cœur, un processus lent, inefficace et difficile à contrôler.

Avantages clés expliqués

Ce modèle de chauffage « de l'intérieur vers l'extérieur » apporte des avantages tangibles dans les environnements industriels et de recherche. Chaque avantage découle directement de l'efficacité et de la précision de la physique sous-jacente.

Vitesse et efficacité inégalées

Étant donné que la chaleur est générée instantanément et en interne, les temps de fusion sont considérablement réduits par rapport aux méthodes conventionnelles. Ce cycle de chauffage rapide signifie moins de temps pour que la chaleur se dissipe, ce qui entraîne une consommation d'énergie nettement inférieure et des factures d'énergie réduites.

Précision et contrôle du processus

Le champ magnétique peut être façonné et contrôlé avec précision. Cela permet un chauffage localisé de zones spécifiques sans affecter les pièces adjacentes, protégeant ainsi les outils et minimisant la distorsion thermique. La température peut être gérée avec une précision exceptionnelle, garantissant des résultats cohérents et reproductibles lot après lot.

Pureté supérieure du métal

L'induction est un processus sans contact. Le matériau en fusion ne touche jamais un élément chauffant ou une flamme. Cela élimine complètement la contamination par les sous-produits de combustion (comme on le voit dans les fours à gaz) ou par les éléments chauffants eux-mêmes, ce qui est essentiel pour produire des métaux de haute pureté et des alliages sensibles.

Agitation inhérente pour l'homogénéité de l'alliage

Les mêmes forces magnétiques qui génèrent la chaleur créent également une action d'agitation naturelle dans le métal en fusion. Cette agitation inductive garantit que tous les éléments d'un alliage sont soigneusement mélangés, ce qui donne un produit final parfaitement uniforme et homogène sans avoir besoin d'agitation mécanique.

Comprendre les compromis

Bien que puissant, le chauffage par induction n'est pas la solution universelle pour toutes les applications. Une analyse objective nécessite de reconnaître ses considérations opérationnelles spécifiques.

Coût initial de l'équipement

L'investissement initial en capital pour un système de four à induction est généralement plus élevé que pour un simple four à gaz ou à résistance. Les alimentations électriques et les bobines conçues sur mesure représentent un coût initial important qui doit être mis en balance avec les économies opérationnelles à long terme.

Contraintes matérielles

Le chauffage par induction ne fonctionne que sur les matériaux électriquement conducteurs. C'est un excellent choix pour la plupart des métaux et alliages, mais il est totalement inefficace pour faire fondre des matériaux non conducteurs comme les céramiques ou certains verres sans utiliser de creuset conducteur.

Conception et application de la bobine

La bobine d'induction doit être conçue pour correspondre à la taille et à la forme de la pièce ou du creuset pour une efficacité maximale. Bien que polyvalent, le passage d'applications radicalement différentes peut nécessiter le remplacement des bobines, ajoutant une étape au processus.

Faire le bon choix pour votre application

Le choix de la bonne technologie de fusion dépend entièrement de vos objectifs principaux. Utilisez les points suivants comme guide pour votre décision.

- Si votre objectif principal est les alliages de haute pureté ou les métaux réactifs : L'induction est le choix supérieur en raison de son chauffage propre et sans contact et de sa capacité à fonctionner sous vide ou dans une atmosphère inerte.

- Si votre objectif principal est la vitesse et le débit élevé : Les cycles de fusion rapides et l'efficacité de l'induction offrent un avantage décisif pour maximiser la production.

- Si votre objectif principal est l'efficacité énergétique et la répétabilité du processus : Le contrôle précis de l'induction offre une cohérence inégalée et minimise le gaspillage d'énergie, réduisant ainsi les coûts opérationnels.

- Si votre objectif principal est le coût initial le plus bas possible pour les tâches à usage général : Un four conventionnel peut être un point de départ plus économique, mais vous devez tenir compte des coûts énergétiques et de maintenance plus élevés à long terme.

En comprenant comment la chaleur est générée, vous pouvez choisir en toute confiance la technologie qui répond le mieux à vos objectifs métallurgiques et financiers.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Vitesse et efficacité | Le chauffage interne rapide réduit considérablement les temps de fusion et la consommation d'énergie. |

| Contrôle de précision | Gestion précise de la température et chauffage localisé pour des résultats cohérents et reproductibles. |

| Pureté du métal | Le processus sans contact élimine la contamination par les flammes ou les éléments chauffants. |

| Homogénéité de l'alliage | L'agitation inductive naturelle assure un mélange uniforme sans aides mécaniques. |

| Fonctionnement propre et sûr | Pas de sous-produits de combustion ; idéal pour la fusion sous vide ou en atmosphère inerte. |

Prêt à améliorer votre processus de fusion grâce à la précision du chauffage par induction ? Chez KINTEK, nous tirons parti de notre R&D exceptionnelle et de notre fabrication interne pour fournir des solutions de fours à haute température avancées adaptées à vos besoins. Que vous travailliez avec des alliages de haute pureté, des métaux réactifs ou pour une production à grand volume, notre expertise en technologie d'induction — complétée par nos capacités de personnalisation approfondies — garantit que vous obtenez un système offrant une efficacité, une pureté et un contrôle supérieurs.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions de chauffage par induction peuvent optimiser vos opérations de laboratoire ou industrielles !

Guide Visuel

Produits associés

- Four de fusion à induction sous vide et four de fusion à arc

- Four de traitement thermique et de frittage par induction sous vide 600T

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

- 1400℃ Four tubulaire de laboratoire à haute température avec tube en quartz et alumine

- Four à moufle de laboratoire avec levage par le bas

Les gens demandent aussi

- Comment la technologie de fusion sous vide contribue-t-elle à la durabilité ? Améliorer la durabilité et l'efficacité du recyclage

- Quelles sont les applications courantes de la fusion par induction sous vide ? Essentiel pour les métaux et alliages haute performance

- Quel est l'objectif de l'équipement de fusion, de coulée et de refonte sous vide ? Obtenir des métaux de haute pureté pour des applications critiques

- Comment la fusion sous vide a-t-elle impacté le développement des superalliages ? Débloquez une résistance et une pureté accrues

- Quel rôle joue un four de fusion par induction sous vide dans les alliages Fe-5%Mn-C ? Assurer l'intégrité chimique et une grande pureté