Lors du choix d'un four sous vide, la conception de la chambre de chauffage est un point de décision critique. Un four sous vide à paroi chaude offre des avantages distincts, principalement axés sur des coûts de fabrication inférieurs et une plus grande efficacité dans l'obtention d'un vide. Étant donné que la zone chauffée est une cornue plus petite et autonome, elle peut être pompée plus rapidement avec des pompes plus petites par rapport à son homologue à paroi froide.

La décision fondamentale entre un four à paroi chaude et un four à paroi froide ne porte pas sur celui qui est universellement supérieur, mais sur l'outil qui convient le mieux au travail. Les conceptions à paroi chaude offrent une solution rentable et efficace pour les processus à basse température, tandis que les fours à paroi froide sont conçus pour les applications à haute performance et à haute température.

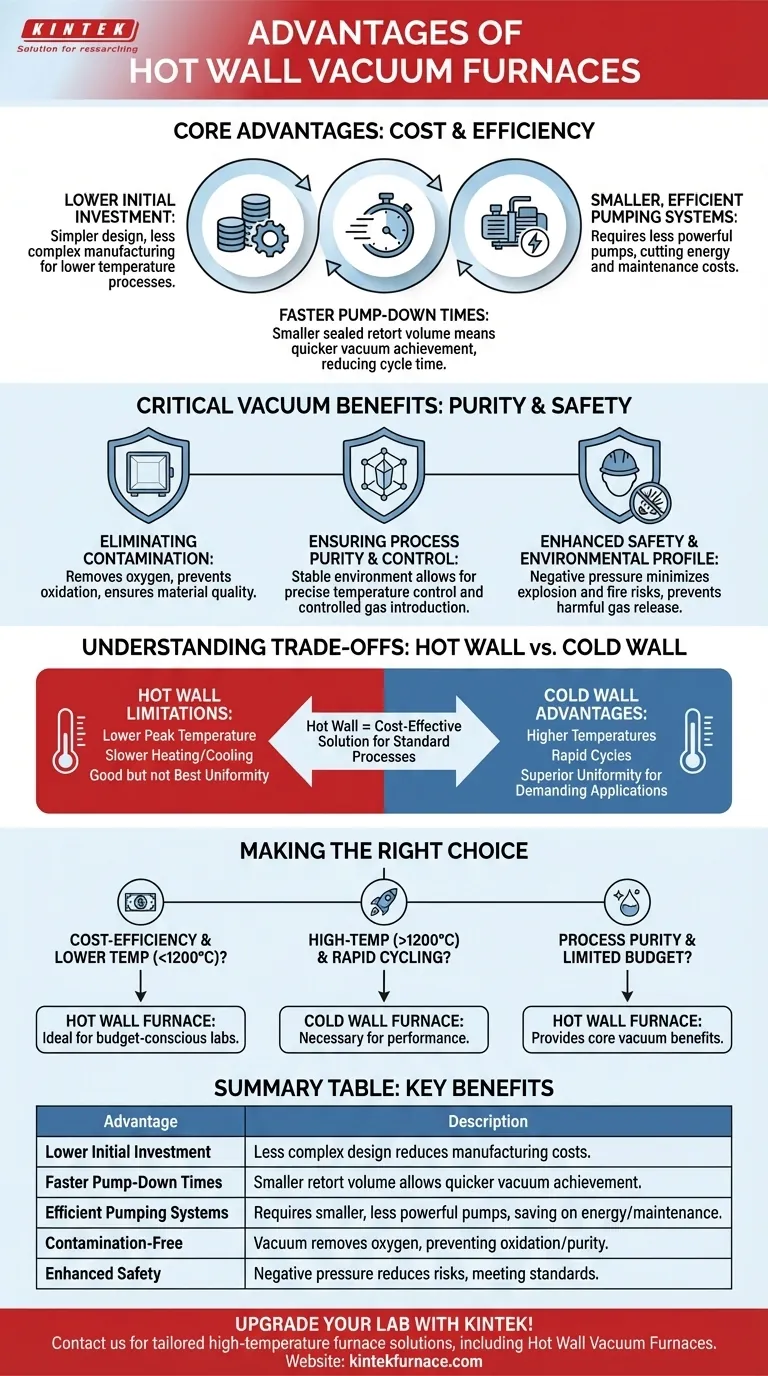

Les principaux avantages de la conception à paroi chaude

Les principaux avantages d'un four à paroi chaude découlent directement de sa construction, où la chambre à vide (la cornue) est située à l'intérieur des éléments chauffants.

Investissement initial plus faible

Les fours à paroi chaude sont généralement moins complexes et donc moins chers à fabriquer que les conceptions à paroi froide. Cela en fait un point d'entrée accessible pour les processus qui ne nécessitent pas de températures extrêmes.

Temps de pompage plus rapides

La cornue scellée contient un volume de gaz beaucoup plus petit que l'ensemble de la chambre d'un four à paroi froide. Ce volume plus petit permet aux pompes à vide d'atteindre le niveau de pression requis plus rapidement, réduisant ainsi le temps de cycle global.

Systèmes de pompage plus petits et plus efficaces

Une conséquence directe du volume interne plus petit est que des pompes à vide plus petites et moins puissantes sont nécessaires. Cela contribue non seulement à la réduction des coûts initiaux, mais peut également réduire la consommation d'énergie et les frais d'entretien continus.

Pourquoi un environnement sous vide est essentiel

Au-delà de la conception spécifique, il est important de se souvenir des avantages fondamentaux que tous les fours sous vide, y compris les modèles à paroi chaude, offrent pour le traitement des matériaux.

Élimination de la contamination

La fonction principale du vide est d'éliminer l'oxygène et les autres gaz réactifs. Cela crée un environnement sans contamination, empêchant l'oxydation, la nitruration et d'autres réactions chimiques indésirables qui dégradent la qualité des matériaux.

Assurer la pureté et le contrôle du processus

Les matériaux traités sous vide sont plus stables et plus purs. L'environnement permet un contrôle de température extrêmement précis et, si nécessaire, l'introduction contrôlée de gaz spécifiques pour réaliser le nettoyage ou la modification de surface.

Profil de sécurité et environnemental amélioré

Le fonctionnement sous pression négative élimine le risque d'explosion courant dans les récipients sous pression. L'atmosphère à faible teneur en oxygène minimise également les risques d'incendie. De plus, le système fermé empêche le rejet de gaz d'échappement nocifs, contribuant ainsi à respecter les normes environnementales.

Comprendre les compromis : paroi chaude vs. paroi froide

Pour prendre une décision éclairée, vous devez comprendre les limites de la conception à paroi chaude, qui sont définies par ce que la conception à paroi froide fait mieux.

Limites de température

Le compromis le plus important est la température de fonctionnement maximale. Dans un four à paroi chaude, le matériau de la cornue lui-même est chauffé et doit résister à la température du processus sous vide. Cela limite intrinsèquement la température de pointe du four par rapport aux conceptions à paroi froide, où la chambre à vide reste froide.

Chauffage et refroidissement plus lents

Étant donné que la cornue entière doit être chauffée et refroidie, les fours à paroi chaude ont une plus grande inertie thermique. Cela se traduit par des cycles de chauffage et de refroidissement plus lents par rapport aux fours à paroi froide, où seuls les éléments chauffants internes et la charge de travail sont portés à température.

Uniformité de la température

Bien qu'ils offrent une bonne uniformité, les fours à paroi chaude peuvent être surpassés par des conceptions spécialisées à paroi froide. Les fours à paroi froide présentent souvent des arrangements d'éléments chauffants plus complexes et ciblés, permettant une plus grande précision et une uniformité de température sur une charge de travail plus importante.

Faire le bon choix pour votre processus

La conception idéale du four dépend entièrement de vos exigences opérationnelles et de votre budget.

- Si votre objectif principal est la rentabilité pour les processus à basse température (généralement en dessous de 1200 °C) : Le four à paroi chaude est souvent le choix supérieur en raison de son investissement initial plus faible et de son fonctionnement plus simple.

- Si votre objectif principal est la performance à haute température (au-dessus de 1200 °C) et un cyclage rapide : Un four à paroi froide est nécessaire pour atteindre les températures, la vitesse et l'uniformité requises pour les applications exigeantes.

- Si votre objectif principal est la pureté du processus avec un budget limité : Un four à paroi chaude offre les avantages essentiels d'un environnement sous vide pour de nombreuses tâches standard de traitement thermique, de brasage et de frittage sans le coût d'un système haute performance.

En fin de compte, l'alignement des capacités du four avec vos objectifs spécifiques de matériaux et de production est la clé d'un investissement réussi.

Tableau récapitulatif :

| Avantage | Description |

|---|---|

| Investissement initial plus faible | Une conception moins complexe réduit les coûts de fabrication, idéale pour les laboratoires soucieux de leur budget. |

| Temps de pompage plus rapides | Un volume de cornue plus petit permet une obtention plus rapide du vide, réduisant les temps de cycle. |

| Systèmes de pompage efficaces | Nécessite des pompes plus petites et moins puissantes, ce qui permet d'économiser de l'énergie et de l'entretien. |

| Environnement sans contamination | Le vide élimine l'oxygène, empêchant l'oxydation et assurant la pureté des matériaux. |

| Sécurité accrue | La pression négative réduit les risques d'explosion et d'incendie, respectant les normes environnementales. |

Améliorez votre laboratoire avec les solutions de fours à haute température avancées de KINTEK ! En tirant parti d'une R&D exceptionnelle et d'une fabrication interne, nous proposons des fours sous vide à paroi chaude et d'autres produits tels que des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre capacité de personnalisation approfondie garantit des solutions précises pour vos besoins expérimentaux uniques, améliorant l'efficacité et la rentabilité. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons soutenir vos processus de traitement thermique et de frittage avec des équipements sur mesure et de haute qualité !

Guide Visuel

Produits associés

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- Four de pressage à chaud sous vide Machine de pressage sous vide chauffée

- Four de pressage à chaud sous vide Machine Four à tube de pressage sous vide chauffé

- Four de frittage sous vide à traitement thermique avec pression pour le frittage sous vide

- Petit four de traitement thermique sous vide et de frittage de fils de tungstène

Les gens demandent aussi

- Comment un four de traitement thermique sous vide influence-t-il la microstructure du Ti-6Al-4V ? Optimiser la ductilité et la résistance à la fatigue

- Pourquoi le chauffage de faisceaux de barres d'acier dans un four sous vide élimine-t-il les chemins de transfert de chaleur ? Améliorez l'intégrité de surface dès aujourd'hui

- Quel rôle le four de traitement thermique sous vide à haute température joue-t-il dans le post-traitement des TBC ? Améliorer l'adhérence du revêtement

- Quel rôle joue un four de traitement thermique sous vide à haute température dans le LP-DED ? Optimisez l'intégrité de vos alliages dès aujourd'hui.

- Quels sont les composants d'un four sous vide ? Découvrez les secrets du traitement à haute température