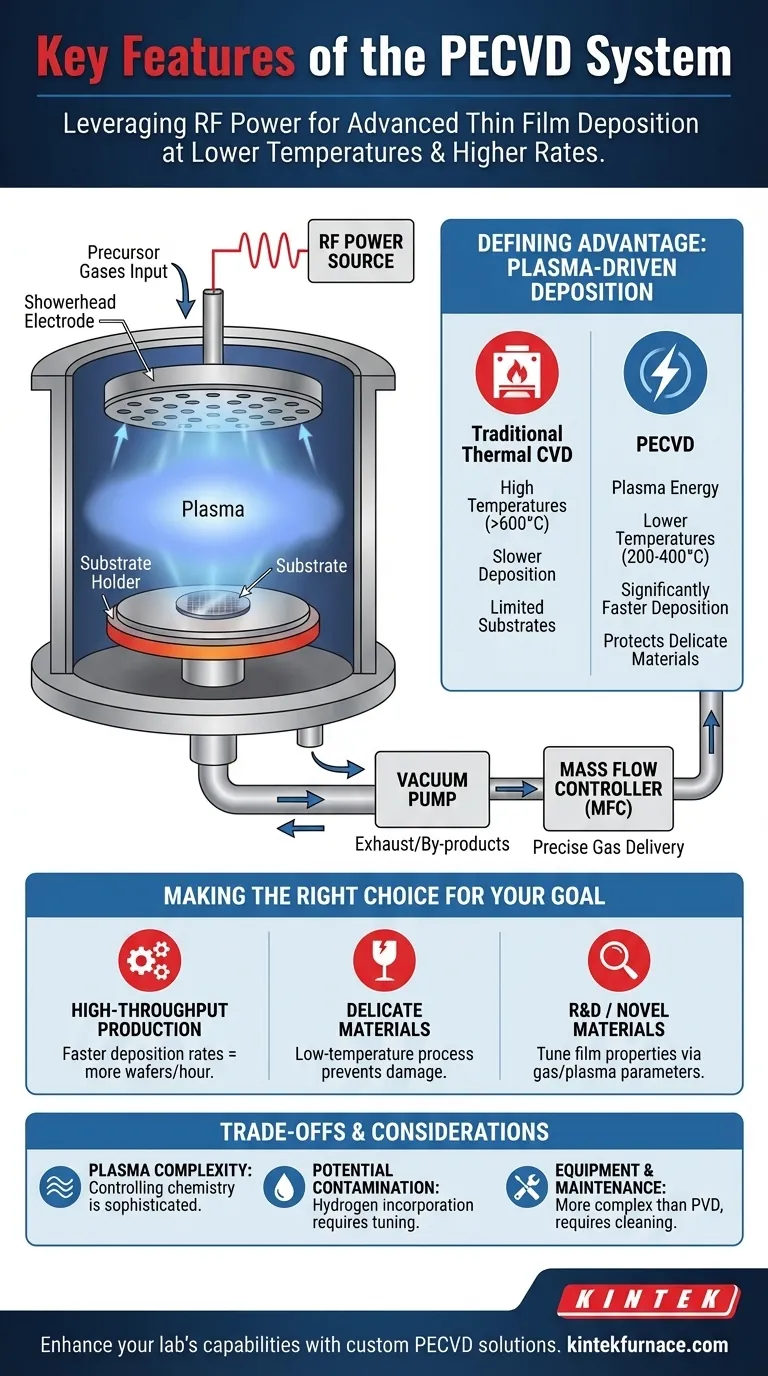

À la base, un système de dépôt chimique en phase vapeur assisté par plasma (PECVD) se définit par l'utilisation d'une source d'alimentation radiofréquence (RF) pour générer du plasma dans une chambre à vide. Les caractéristiques clés comprennent une distribution de gaz précisément contrôlée, des électrodes chauffées pour maintenir le substrat, et un système de vide. Ces composants travaillent ensemble pour permettre le dépôt de couches minces à des températures nettement inférieures et à des vitesses plus élevées que les méthodes conventionnelles.

La caractéristique la plus critique du PECVD n'est pas le matériel lui-même, mais sa fonction : utiliser l'énergie du plasma plutôt que la chaleur élevée pour piloter les réactions chimiques. Cette différence fondamentale débloque la capacité de créer des films de haute qualité sur des matériaux qui ne survivraient pas aux procédés thermiques à haute température traditionnels.

Déconstruction des Composants de Base

Un système PECVD est un ensemble intégré de sous-systèmes, chacun ayant un rôle spécifique. Bien que les spécifications exactes varient selon le fabricant, les éléments de base sont universels.

La Chambre de Processus et les Électrodes

La réaction se produit dans une chambre à vide. Cette chambre abrite un ensemble d'électrodes, souvent dans une configuration à plaques parallèles.

Une électrode, généralement la plus basse, sert de plateau chauffant pour maintenir le substrat (la plaquette ou l'échantillon en cours de revêtement). L'autre électrode, souvent de conception « pomme de douche », introduit les gaz précurseurs de manière uniforme sur la surface du substrat.

La Source d'Alimentation RF

C'est le composant qui ajoute le terme « assisté par plasma » au PECVD. Une source d'alimentation radiofréquence (RF) est connectée aux électrodes.

Lorsqu'elle est activée, l'énergie RF excite les gaz précurseurs entre les électrodes, les allumant en un plasma. Ce plasma est un gaz partiellement ionisé contenant des espèces hautement réactives essentielles au processus de dépôt.

Les Systèmes de Distribution de Gaz et de Vide

Un système PECVD nécessite un système de distribution de gaz précis, souvent une « capsule de gaz » avec plusieurs lignes. Chaque ligne est régie par un contrôleur de débit massique (MFC) pour garantir que le mélange et le volume exacts de gaz précurseurs entrent dans la chambre.

Une pompe à vide puissante crée l'environnement de basse pression nécessaire à la formation du plasma et au déroulement propre des réactions chimiques. Un système d'échappement élimine les gaz n'ayant pas réagi et les sous-produits.

L'Avantage Définissant : Le Dépôt Piloté par Plasma

L'utilisation du plasma modifie fondamentalement le processus de dépôt, offrant des avantages impossibles à atteindre avec des méthodes purement thermiques comme le dépôt chimique en phase vapeur (CVD) traditionnel.

Surmonter les Limites de Température

Dans le CVD traditionnel, des températures extrêmement élevées (souvent >600°C) sont nécessaires pour fournir suffisamment d'énergie thermique pour décomposer les molécules de gaz précurseur.

Le PECVD remplace la majeure partie de cette énergie thermique par l'énergie du plasma. Cela permet le dépôt à des températures beaucoup plus basses (typiquement 200-400°C), protégeant les substrats délicats comme les polymères ou les circuits intégrés déjà fabriqués contre les dommages thermiques.

Atteindre des Vitesses de Dépôt Élevées

Les espèces hautement réactives créées dans le plasma font que les réactions chimiques formant le film se produisent beaucoup plus rapidement.

Il en résulte des vitesses de dépôt significativement plus rapides par rapport à d'autres méthodes. Par exemple, le dépôt de nitrure de silicium par PECVD peut être plus de 100 fois plus rapide qu'avec le CVD à basse pression (LPCVD) conventionnel.

Assurer l'Uniformité et la Qualité du Film

L'entrée de gaz de type pomme de douche est conçue pour distribuer le gaz uniformément, et le plasma lui-même a tendance à remplir uniformément l'espace entre les électrodes. Cette combinaison produit des films avec une excellente uniformité d'épaisseur sur l'ensemble du substrat.

De plus, le processus plasma peut donner des films denses et de haute qualité avec une bonne adhérence et un risque réduit de fissuration.

Comprendre les Compromis et les Considérations

Bien que puissant, le PECVD n'est pas sans complexités. Comprendre ses limites est essentiel pour une mise en œuvre réussie.

Complexité du Plasma

Le plasma qui confère ses principaux avantages au système est aussi sa plus grande complexité. Le contrôle de la chimie du plasma est une tâche sophistiquée, car de petits changements de pression, de puissance ou de mélange de gaz peuvent modifier considérablement les propriétés du film résultant.

Potentiel de Contamination

De nombreux gaz précurseurs utilisés dans le PECVD contiennent de l'hydrogène. Dans certains processus, cet hydrogène peut s'incorporer dans le film déposé, ce qui peut affecter ses propriétés électriques ou optiques. Cela nécessite un réglage précis du processus pour être minimisé.

Équipement et Maintenance

Bien que certains systèmes soient conçus pour une utilisation facile, l'équipement PECVD est intrinsèquement plus complexe qu'un système de dépôt physique en phase vapeur (PVD) plus simple. La chambre nécessite un nettoyage périodique pour éliminer les dépôts accumulés, et les systèmes RF et de vide ajoutent à la charge de maintenance.

Faire le Bon Choix pour Votre Objectif

Les caractéristiques du PECVD le rendent particulièrement adapté à des applications spécifiques. Votre objectif principal devrait guider votre évaluation de la technologie.

- Si votre objectif principal est la production à haut débit : Les vitesses de dépôt exceptionnellement élevées sont la caractéristique la plus critique, permettant plus de plaquettes par heure.

- Si votre objectif principal est de revêtir des matériaux délicats ou sensibles à la température : La capacité de traitement à basse température est l'avantage déterminant qui rend votre application possible.

- Si votre objectif principal est la R&D ou la création de nouveaux matériaux : La capacité d'ajuster les propriétés du film en modifiant la chimie des gaz et les paramètres du plasma offre une flexibilité inégalée.

En fin de compte, les caractéristiques du PECVD offrent une boîte à outils puissante et polyvalente pour le dépôt de matériaux avancés.

Tableau Récapitulatif :

| Caractéristique | Description |

|---|---|

| Dépôt Assisté par Plasma | Utilise l'alimentation RF pour créer un plasma pour les réactions chimiques, permettant un traitement à basse température et des vitesses de dépôt élevées. |

| Fonctionnement à Basse Température | Dépose des films à 200-400°C, idéal pour les substrats délicats comme les polymères et les circuits intégrés. |

| Vitesses de Dépôt Élevées | Permet une croissance de film significativement plus rapide, par exemple plus de 100 fois plus rapide que le LPCVD pour le nitrure de silicium. |

| Qualité de Film Uniforme | Assure une excellente uniformité d'épaisseur et de qualité sur les substrats grâce à la distribution de gaz par pomme de douche et à l'uniformité du plasma. |

| Contrôle Précis du Gaz et du Vide | Intègre des contrôleurs de débit massique et des systèmes de vide pour des mélanges de gaz précis et des environnements propres. |

Prêt à améliorer les capacités de votre laboratoire avec des systèmes PECVD avancés ? S'appuyant sur une R&D exceptionnelle et une fabrication interne, KINTEK fournit à divers laboratoires des solutions de fours à haute température personnalisées, y compris des systèmes PECVD/CVD. Notre solide capacité de personnalisation profonde répond précisément à vos besoins expérimentaux uniques pour le dépôt de couches minces à basse température et à haute vitesse. Contactez-nous dès aujourd'hui pour discuter de la manière dont nous pouvons optimiser vos processus et stimuler l'innovation dans votre recherche ou votre production !

Guide Visuel

Produits associés

- Four tubulaire PECVD à diapositives avec gazogène liquide Machine PECVD

- Four rotatif incliné pour le dépôt chimique amélioré par plasma (PECVD)

- Four tubulaire de dépôt chimique en phase vapeur (CVD) polyvalent, fabriqué sur mesure Machine de dépôt chimique en phase vapeur (CVD)

- Machine à four tubulaire CVD à zones de chauffage multiples pour équipement de dépôt chimique en phase vapeur

- 1700℃ Four tubulaire de laboratoire à haute température avec tube en quartz ou en alumine

Les gens demandent aussi

- Qu'est-ce que la spécification PECVD ? Un guide pour choisir le bon système pour votre laboratoire

- Qu'est-ce que le chauffage par résistance et comment est-il classé ? Découvrez la meilleure méthode pour vos besoins thermiques

- Quels paramètres contrôlent la qualité des films déposés par PECVD ? Variables clés principales pour des propriétés de film supérieures

- En quoi le dépôt chimique en phase vapeur (CVD) diffère-t-il du PVD ? Différences clés dans les méthodes de revêtement en couches minces

- Comment le dioxyde de silicium est-il déposé à partir du tétraéthylorthosilicate (TEOS) en PECVD ? Obtenez des films de SiO2 de haute qualité à basse température