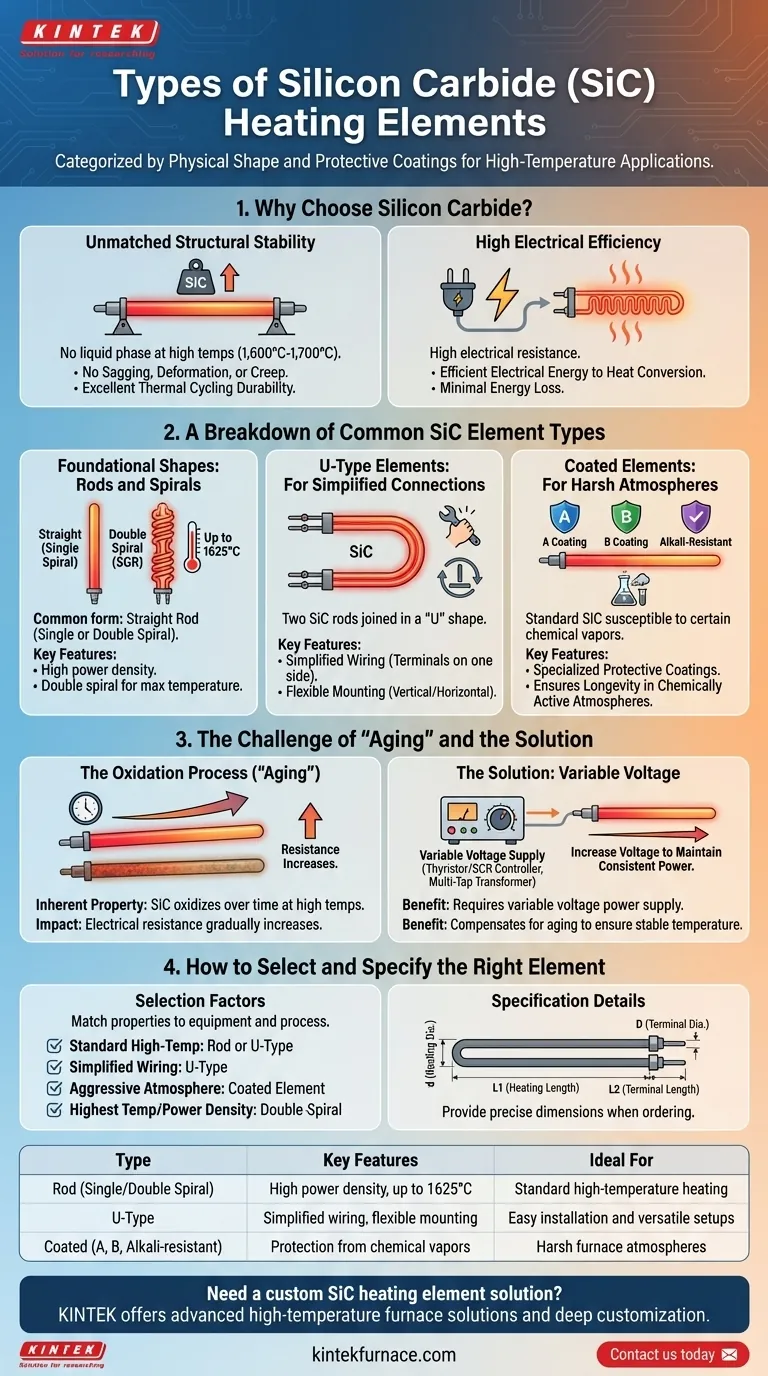

En bref, les éléments chauffants en carbure de silicium (SiC) sont classés en fonction de leur forme physique et de la présence de revêtements protecteurs. Les formes courantes comprennent les tiges droites (spirale simple ou double), les éléments en U et les éléments à plusieurs branches, tandis que des revêtements spécialisés sont appliqués pour protéger l'élément contre les attaques chimiques dans des atmosphères de four spécifiques.

Le type spécifique d'élément en SiC dont vous avez besoin est défini par deux facteurs : les exigences de montage physique de votre four et l'environnement chimique dans lequel il fonctionnera. Bien que tous les éléments en SiC offrent des performances exceptionnelles à haute température, leur longévité dépend de la gestion d'un processus de vieillissement progressif.

Pourquoi choisir le carbure de silicium ?

Le carbure de silicium est un matériau de premier choix pour les éléments chauffants électriques fonctionnant à des températures extrêmes, souvent entre 1 600°C et 1 700°C. Ses principaux avantages résident dans ses propriétés physiques fondamentales.

Stabilité structurelle inégalée

Contrairement à de nombreux éléments métalliques, le SiC n'a pas de phase liquide. Cela signifie qu'il ne s'affaissera pas, ne se déformera pas et ne fluera pas sous son propre poids à haute température, assurant une intégrité structurelle à long terme.

Cette rigidité élevée et cette faible dilatation thermique le rendent exceptionnellement durable dans les applications impliquant des cycles thermiques rapides.

Haute efficacité électrique

Les éléments en SiC possèdent une résistance électrique élevée. Cette propriété est essentielle à leur fonction, car elle leur permet de convertir efficacement l'énergie électrique directement en chaleur avec une perte minimale.

Une ventilation des types courants d'éléments en SiC

Bien qu'il existe de nombreuses variations, les éléments en SiC peuvent être regroupés en catégories basées sur leur forme physique et l'application de revêtements de surface protecteurs.

Formes fondamentales : Tiges et spirales

La forme la plus courante est un élément de type tige droite. Ceux-ci peuvent être fabriqués avec une section chauffante à spirale simple ou double.

La conception à double spirale, telle qu'un type SGR, permet souvent une densité de puissance plus élevée et peut atteindre des températures maximales allant jusqu'à 1625°C.

Éléments de type U : Pour des connexions simplifiées

Un élément de type U se compose de deux tiges de SiC jointes à une extrémité, créant une forme en "U" avec les deux bornes électriques du même côté.

Cette conception simplifie le câblage et est très polyvalente, car elle peut être montée verticalement ou horizontalement pour s'adapter à la conception du four.

Éléments revêtus : Pour les atmosphères agressives

Le SiC standard peut être sensible aux dommages causés par certaines vapeurs chimiques. Pour contrer cela, les fabricants proposent des éléments avec des revêtements protecteurs spécialisés.

Les exemples courants incluent le revêtement A, le revêtement B ou les revêtements résistants aux alcalis. Le choix du bon revêtement est essentiel pour assurer la longévité de l'élément dans les fours avec des atmosphères chimiquement actives.

Comprendre les compromis : Le défi du "vieillissement"

La principale considération opérationnelle pour les éléments en SiC est un phénomène connu sous le nom de vieillissement. Ce n'est pas un défaut mais une propriété inhérente au matériau.

Le processus d'oxydation

Au fil du temps et à haute température, le carbure de silicium s'oxyde progressivement. Ce processus augmente lentement la résistance électrique de l'élément.

Pour maintenir une puissance de sortie constante (et donc une température stable), la tension fournie à l'élément doit être progressivement augmentée tout au long de sa durée de vie.

Le besoin de tension variable

En raison du vieillissement, les systèmes de chauffage en SiC nécessitent une alimentation à tension variable, telle qu'un contrôleur à thyristor (SCR) ou un transformateur à prises multiples. Un système à tension fixe entraînera une diminution de la production de chaleur à mesure que l'élément vieillit.

Comment sélectionner et spécifier le bon élément

Le choix de l'élément correct consiste à faire correspondre ses propriétés à votre équipement et à votre processus. Lors de la commande, vous devez fournir des dimensions précises, y compris généralement le diamètre de la section chauffante (d), le diamètre de la section terminale (D), la longueur de la section chauffante (L1) et la longueur de la section terminale (L2).

- Si votre objectif principal est le chauffage standard à haute température : Une tige droite ou un élément de type U est le choix le plus courant et le plus rentable.

- Si votre objectif principal est un câblage simplifié ou un montage flexible : Un élément de type U est idéal, car il place les deux connexions d'un seul côté.

- Si votre objectif principal est le fonctionnement dans une atmosphère chimiquement agressive : Vous devez sélectionner un élément avec un revêtement protecteur conçu pour résister à vos vapeurs de processus spécifiques.

- Si votre objectif principal est d'atteindre la température et la densité de puissance les plus élevées possibles : Un élément spécialisé à double spirale peut être nécessaire.

Comprendre ces distinctions vous assure de sélectionner un élément qui offre à la fois des performances élevées et une durée de vie opérationnelle maximale.

Tableau récapitulatif :

| Type | Caractéristiques clés | Idéal pour |

|---|---|---|

| Tige (spirale simple/double) | Haute densité de puissance, jusqu'à 1625°C | Chauffage standard à haute température |

| Type U | Câblage simplifié, montage flexible | Installation facile et configurations polyvalentes |

| Revêtu (par ex. A, B, résistant aux alcalis) | Protection contre les vapeurs chimiques | Atmosphères de four agressives |

Besoin d'une solution d'élément chauffant SiC personnalisée ? KINTEK s'appuie sur une R&D exceptionnelle et une fabrication interne pour fournir des solutions avancées de fours à haute température, y compris des fours à moufle, à tube, rotatifs, sous vide et sous atmosphère, ainsi que des systèmes CVD/PECVD. Notre forte capacité de personnalisation approfondie garantit que nous répondons précisément à vos exigences expérimentales uniques. Contactez-nous dès aujourd'hui pour améliorer l'efficacité de votre laboratoire avec des éléments SiC sur mesure !

Guide Visuel

Produits associés

- Éléments chauffants thermiques en carbure de silicium SiC pour four électrique

- Four de traitement thermique sous vide avec revêtement en fibre céramique

- 1700℃ Four à moufle à haute température pour laboratoire

- Four à moufle de laboratoire avec levage par le bas

- Four de traitement thermique sous vide du molybdène

Les gens demandent aussi

- Qu'est-ce qui rend les éléments chauffants en carbure de silicium résistants à la corrosion chimique ? Découvrez la couche d'oxyde protectrice

- Pourquoi le carbure de silicium résiste-t-il aux réactions chimiques dans les fours industriels ? Découvrez des solutions durables pour hautes températures

- Quels sont les avantages d'utiliser de la poudre de carbure de silicium vert de haute pureté dans les éléments chauffants ? Amélioration de l'efficacité et de la durée de vie

- Pourquoi les éléments chauffants en SiC sont-ils considérés comme respectueux de l'environnement ? Découvrez leur éco-efficacité et les aperçus sur leur durée de vie

- Quelles sont les propriétés et les applications du carbure de silicium (SiC) ? Libérez la performance à haute température